À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transforme un matériau solide en vapeur, le transporte à travers un vide et le condense sur la surface d'un objet cible pour former un film mince haute performance. L'ensemble de ce processus est purement physique, impliquant des changements d'état du solide au gaz et de nouveau au solide, sans qu'aucune réaction chimique ne se produise sur le substrat lui-même.

L'essentiel à retenir est que le PVD est fondamentalement un processus de "ligne de visée". Imaginez-le comme une peinture au pistolet au niveau atomique : les atomes sont physiquement délogés d'une source et voyagent en ligne droite à travers un vide pour revêtir une surface, ce qui donne des films extrêmement purs, durables et adhérents.

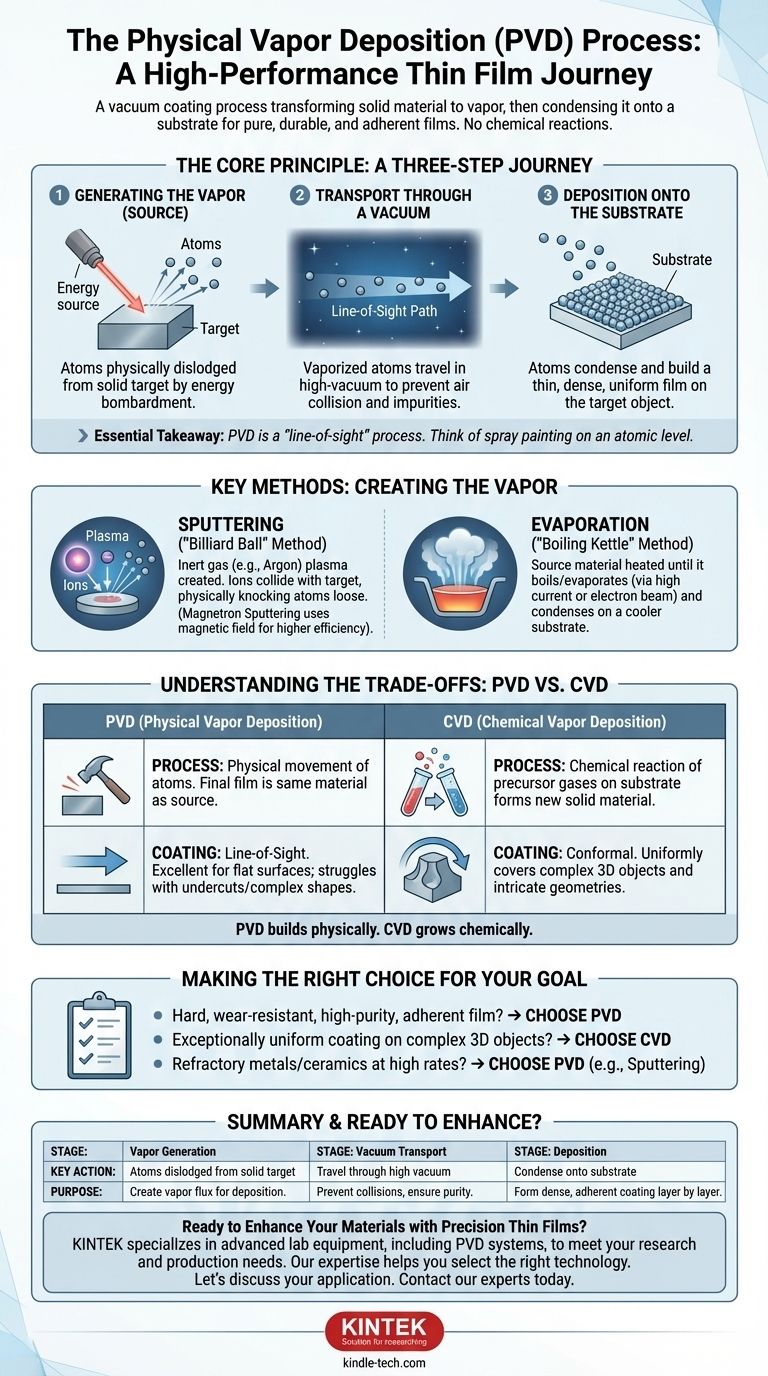

Le principe fondamental : un voyage en trois étapes

Le processus PVD, quelle que soit la technique spécifique, suit une séquence fondamentale d'événements à l'intérieur d'une chambre à vide. Comprendre ces étapes est essentiel pour saisir comment il obtient ses résultats uniques.

Étape 1 : Génération de la vapeur

La première étape consiste à créer une vapeur à partir du matériau source solide, souvent appelé la "cible". Ceci est réalisé en bombardant le matériau avec de l'énergie, forçant les atomes ou groupes d'atomes à se libérer de sa surface.

Étape 2 : Transport sous vide

Ces atomes libérés voyagent à travers une chambre à vide poussé. Le vide est essentiel car il élimine les molécules d'air qui, autrement, entreraient en collision avec les atomes vaporisés, les dispersant et introduisant des impuretés dans le film final.

Étape 3 : Dépôt sur le substrat

Lorsque les atomes vaporisés atteignent l'objet cible, connu sous le nom de "substrat", ils se condensent à nouveau à l'état solide. Cette condensation s'accumule, couche par couche, pour former un revêtement mince, dense et très uniforme sur la surface du substrat.

Principales méthodes de dépôt physique en phase vapeur

Bien que le principe soit le même, il existe deux méthodes principales pour générer la vapeur initiale. La méthode choisie dépend du matériau source et des propriétés de film souhaitées.

Pulvérisation cathodique (la méthode de la "boule de billard")

En pulvérisation cathodique, la chambre est remplie d'un gaz inerte, comme l'argon. Un puissant champ électrique énergise ce gaz, créant un plasma lumineux d'ions chargés positivement.

Ces ions sont accélérés vers le matériau source chargé négativement (la cible). Ils entrent en collision avec la cible avec une telle force qu'ils délogent physiquement les atomes, un peu comme une bille de choc brisant un triangle de billes.

Une variante courante est la pulvérisation magnétron, qui utilise un champ magnétique pour confiner le plasma près de la cible. Cela augmente considérablement l'efficacité du processus de pulvérisation, ce qui entraîne des taux de dépôt plus rapides.

Évaporation (la méthode de la "bouilloire")

L'évaporation thermique est une méthode plus simple. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il bout littéralement et se transforme en vapeur.

Ceci est souvent fait en faisant passer un courant électrique élevé à travers le matériau ou en utilisant un faisceau d'électrons pour le chauffer. Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat plus froid, un peu comme la vapeur d'une bouilloire se condense sur une fenêtre froide.

Comprendre les compromis : PVD vs CVD

Pour bien comprendre le PVD, il est utile de le comparer à son homologue, le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des films minces, leurs mécanismes sont fondamentalement différents.

Le processus : physique vs chimique

Le PVD déplace physiquement les atomes de la source vers le substrat. Le matériau du film final est le même que le matériau source.

Le CVD, en revanche, introduit des gaz précurseurs dans une chambre. Une réaction chimique est ensuite induite à la surface du substrat, provoquant la décomposition des gaz et la formation d'un tout nouveau matériau solide sous forme de film.

Propriétés du revêtement : ligne de visée vs conformité

Parce que les atomes PVD voyagent en ligne droite, c'est un processus de ligne de visée. Il excelle dans le revêtement de surfaces planes ou des faces exposées d'un objet, mais a du mal à revêtir les contre-dépouilles ou l'intérieur de formes complexes.

Les gaz CVD peuvent s'écouler et réagir sur toutes les surfaces exposées, ce qui donne un revêtement très conforme qui couvre uniformément même les géométries les plus complexes et les plus complexes.

Conditions de fonctionnement : matériaux et température

Le PVD est exceptionnellement bon pour déposer des matériaux avec des points de fusion très élevés, y compris de nombreux métaux, alliages et céramiques, qui sont difficiles à vaporiser par la chaleur seule.

Les processus CVD sont polyvalents mais dépendent souvent de la disponibilité de précurseurs chimiques volatils appropriés et peuvent nécessiter des températures élevées pour initier les réactions chimiques nécessaires à la surface du substrat.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite de comprendre les forces fondamentales de chaque processus par rapport au résultat souhaité.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur un outil ou un film métallique de haute pureté avec une excellente adhérence : le PVD est presque toujours le choix supérieur.

- Si votre objectif principal est de créer un revêtement exceptionnellement uniforme sur un objet tridimensionnel complexe, comme des tubes internes ou des microélectroniques : la capacité du CVD à créer des couches conformes est essentielle.

- Si votre objectif principal est de déposer des métaux réfractaires ou certaines céramiques à des taux élevés pour des applications industrielles : les techniques PVD comme la pulvérisation magnétron sont la norme de l'industrie.

En fin de compte, choisir la bonne technologie commence par comprendre que le PVD construit physiquement un film, tandis que le CVD en développe un chimiquement.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Génération de vapeur | Les atomes sont physiquement délogés d'une cible solide (matériau source). | Créer un flux de vapeur pour le dépôt. |

| 2. Transport sous vide | Les atomes libérés voyagent en ligne droite dans un environnement de vide poussé. | Empêcher les collisions avec les molécules d'air, assurant la pureté et le trajet direct. |

| 3. Dépôt | Les atomes vaporisés se condensent sur la surface du substrat, formant un film mince. | Former un revêtement dense, adhérent et haute performance couche par couche. |

| Méthodes courantes | Pulvérisation cathodique (choc atomique) & Évaporation (ébullition thermique). | Différentes techniques pour réaliser l'étape initiale de génération de vapeur. |

Prêt à améliorer vos matériaux avec des films minces de précision ?

Le choix de la bonne technologie de dépôt est essentiel pour obtenir les propriétés de revêtement souhaitées, qu'il s'agisse d'une dureté extrême, d'une grande pureté ou de caractéristiques électriques spécifiques. Le processus PVD est idéal pour créer des revêtements durables et résistants à l'usure et des films métalliques de haute pureté avec une excellente adhérence.

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour répondre à vos besoins spécifiques de recherche et de production. Notre expertise vous aide à sélectionner la bonne technologie – qu'il s'agisse de pulvérisation cathodique ou d'évaporation – pour assurer le succès de votre projet.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution PVD parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces