À la base, le frittage par pressage est un procédé de fabrication qui transforme la poudre en un objet solide. Il y parvient d'abord en compactant la poudre dans une forme désirée sous une pression immense, puis en chauffant cette forme compactée à une température inférieure à son point de fusion. Cette chaleur provoque la fusion des particules de poudre individuelles, augmentant considérablement la densité et la résistance de l'objet.

Le principe central du frittage est de contourner la nécessité de faire fondre entièrement un matériau. Au lieu de cela, il utilise une combinaison précise de pression et de chaleur pour obliger les particules individuelles à se lier au niveau atomique, créant ainsi des composants solides, proches de la forme finale, directement à partir d'une base de poudre.

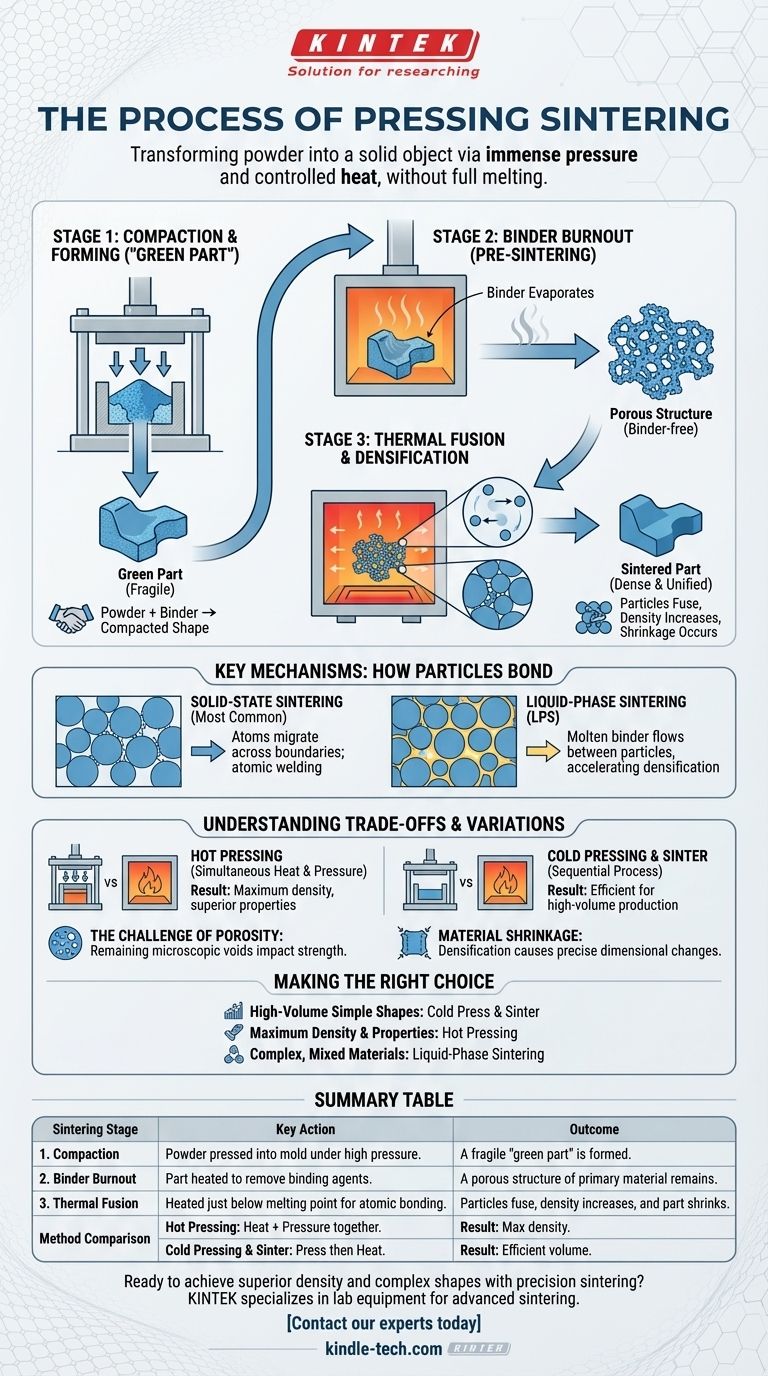

Les Trois Étapes Fondamentales du Frittage

Pour comprendre comment une poudre meuble devient une pièce solide et durable, nous devons examiner le processus dans ses étapes distinctes. Chaque étape remplit une fonction critique dans la transformation du matériau.

Étape 1 : Compactage et Formation de la « Pièce Verte »

Le processus commence par le remplissage d'un moule ou d'une matrice avec un mélange de poudre soigneusement préparé. Ce mélange comprend souvent la poudre du matériau principal ainsi qu'un agent liant, tel que de la cire ou un polymère.

Une pression élevée est ensuite appliquée pour compacter la poudre, forçant les particules à entrer en contact étroit. Cela crée un objet fragile, façonné avec précision, connu sous le nom de « pièce verte », qui possède une intégrité mécanique suffisante pour être manipulé.

Étape 2 : Élimination du Liant (Pré-frittage)

La pièce verte est ensuite chauffée doucement dans un four à atmosphère contrôlée. Au cours de cette phase, l'objectif principal est d'éliminer l'agent liant ajouté lors de la première étape.

Le liant s'évapore ou brûle proprement, ne laissant derrière lui qu'une structure poreuse composée uniquement des particules du matériau principal, désormais prêtes pour la fusion permanente.

Étape 3 : Fusion Thermique et Densification

À mesure que la température continue d'augmenter jusqu'à juste en dessous du point de fusion du matériau, les atomes à la surface des particules deviennent très actifs. Ils commencent à migrer à travers les frontières entre les particules, créant de fortes liaisons atomiques.

Cette diffusion atomique rapproche les particules, faisant légèrement rétrécir la pièce et réduisant considérablement l'espace vide, ou porosité, entre elles. Le résultat est une masse unique, densifiée et unifiée.

Mécanismes Clés : Comment les Particules se Lient Réellement

Bien que le processus semble simple, la fusion réelle au niveau microscopique peut se produire de deux manières principales. La méthode choisie dépend des matériaux impliqués et des propriétés finales souhaitées.

Frittage à l'État Solide

C'est la forme de frittage la plus courante. Ici, les particules du matériau principal fusionnent directement les unes avec les autres sans qu'aucune fusion ne se produise.

La combinaison de chaleur et de pression fournit suffisamment d'énergie pour que les atomes se déplacent à travers les frontières des particules, les soudant efficacement ensemble en une structure cristalline solide.

Frittage en Phase Liquide (FPL)

Dans certains cas, un matériau secondaire avec un point de fusion plus bas est mélangé à la poudre principale. Pendant le chauffage, ce matériau secondaire fond tandis que les particules principales restent solides.

Ce liquide en fusion agit comme un agent de liaison, s'écoulant dans les espaces entre les particules solides et accélérant la densification. Par exemple, le bronze pourrait être utilisé pour lier des particules de tungstène, qui ont un point de fusion beaucoup plus élevé.

Comprendre les Compromis et les Variations

Comme tout processus de fabrication, le frittage n'est pas une technique unique et universelle. L'application spécifique de chaleur et de pression définit le résultat et la pertinence pour une tâche donnée.

Pressage à Chaud contre Pressage à Froid

La méthode la plus courante implique le pressage à froid de la poudre à température ambiante, puis son frittage dans une étape de four séparée. Ceci est efficace pour la production à grand volume.

Le pressage à chaud, en revanche, applique la chaleur et la pression simultanément. Ce processus très équilibré est plus complexe mais peut atteindre une densité plus élevée en décomposant les couches d'oxyde de surface sur la poudre et en activant le matériau plus efficacement.

Le Défi de la Porosité

Bien que le frittage réduise considérablement l'espace vide entre les particules, il ne l'élimine que rarement complètement. La porosité microscopique restante peut avoir un impact sur les propriétés mécaniques finales de la pièce, telles que sa résistance et sa durabilité.

Contrôler et minimiser la porosité est un défi central dans la métallurgie des poudres et la fabrication de céramiques.

Rétrécissement du Matériau

La densification qui se produit pendant l'étape de chauffage finale entraîne inévitablement un rétrécissement du composant. Ce rétrécissement doit être calculé avec précision et pris en compte dans la conception initiale du moule et de la pièce verte pour garantir que le produit final respecte les spécifications dimensionnelles.

Faire le Bon Choix pour Votre Objectif

Sélectionner l'approche de frittage appropriée est essentiel pour obtenir le résultat souhaité, que ce soit pour les céramiques, les métaux ou les matériaux composites.

- Si votre objectif principal est la production à grand volume de formes métalliques simples : Le processus standard de pressage à froid et de frittage est très efficace et rentable.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés matérielles supérieures : Le pressage à chaud est le choix supérieur, car il élimine plus efficacement la porosité.

- Si votre objectif principal est de créer des composants complexes à partir de matériaux mélangés : Le frittage en phase liquide offre un moyen puissant de lier des matériaux dissemblables qui ne peuvent pas être alliés traditionnellement.

En fin de compte, maîtriser le processus de frittage permet la fabrication précise de composants durables qui sont souvent impossibles à créer par la fusion et le moulage conventionnels.

Tableau Récapitulatif :

| Étape de Frittage | Action Clé | Résultat |

|---|---|---|

| 1. Compactage | La poudre est pressée dans un moule sous haute pression. | Une « pièce verte » fragile est formée. |

| 2. Élimination du Liant | La pièce est chauffée pour éliminer les agents liants. | Une structure poreuse de matériau principal reste. |

| 3. Fusion Thermique | Chauffé juste en dessous du point de fusion pour la liaison atomique. | Les particules fusionnent, la densité augmente et la pièce rétrécit. |

| Comparaison des Méthodes | Pressage à Chaud | Pressage à Froid et Frittage |

| Chaleur et pression appliquées simultanément. | Pressage à température ambiante, puis frittage. | |

| Résultat : Densité maximale, propriétés supérieures. | Résultat : Efficace pour la production à grand volume. |

Prêt à obtenir une densité supérieure et des formes complexes grâce au frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables qui rendent possibles les processus de frittage avancés. Que vous développiez de nouveaux alliages métalliques, des composants céramiques ou des matériaux composites, nos solutions vous aident à contrôler la porosité, à gérer le rétrécissement et à obtenir les propriétés matérielles dont vous avez besoin.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver l'équipement de frittage adapté aux défis spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide

- Quelles sont les fonctions de l'environnement sous vide d'un four de pressage à chaud sous vide ? Optimiser les performances des composites Cu/WC

- Pourquoi utiliser le vide dans le frittage par pressage à chaud pour le carbure de bore ? Atteindre une densité et une pureté de matériau supérieurs

- Le frittage est-il identique au pressage à chaud ? Découvrez les différences clés pour une meilleure performance des matériaux

- Quel est le processus de moulage par pressage à chaud ? Un guide pour la fabrication de matériaux à haute densité