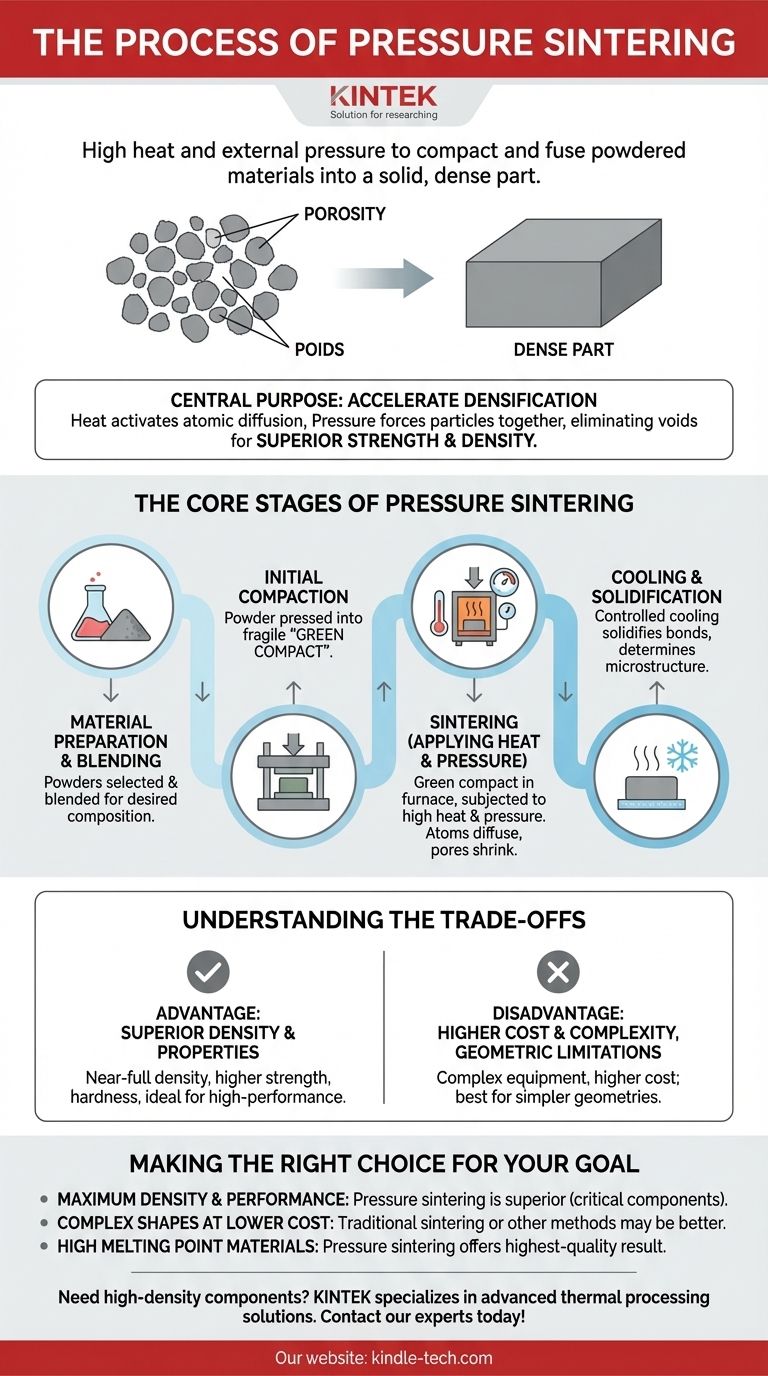

En bref, le frittage sous pression est un procédé de fabrication qui utilise une combinaison de chaleur élevée et de pression externe pour compacter et fusionner des matériaux en poudre en une pièce solide et dense. Contrairement à la coulée traditionnelle, ce processus se déroule à des températures inférieures au point de fusion du matériau, s'appuyant sur la diffusion atomique aux frontières des particules pour créer une masse solide et unifiée.

L'objectif central de l'application d'une pression externe pendant le frittage est d'accélérer le processus de densification. Alors que la chaleur fournit l'énergie nécessaire aux atomes pour se lier, la pression force physiquement les particules de poudre à se rapprocher, éliminant les vides plus efficacement et donnant un produit final avec une résistance et une densité supérieures.

L'objectif fondamental : Vaincre la porosité

Le point de départ de tout processus de frittage est un ensemble de particules fines. Le défi principal est d'éliminer l'espace vide, ou porosité, entre ces particules pour créer un composant solide entièrement dense.

Le rôle de la chaleur

La chaleur est le catalyseur principal du frittage. Elle fournit l'énergie thermique nécessaire pour activer la diffusion atomique, le mécanisme par lequel les atomes migrent à travers les frontières des particules adjacentes. Cette migration est ce qui finit par fusionner les grains individuels en une seule pièce cohérente.

Le rôle critique de la pression

Dans le frittage sous pression, une pression mécanique externe est appliquée simultanément à la chaleur. Cette force ferme physiquement les espaces entre les particules, réduisant la distance que les atomes doivent parcourir. Cette synergie de chaleur et de pression accélère considérablement le processus de liaison et permet d'atteindre un niveau de densité souvent impossible avec la chaleur seule.

Les étapes fondamentales du frittage sous pression

Bien que les techniques spécifiques varient, le processus suit généralement quatre étapes distinctes.

Étape 1 : Préparation et mélange des matériaux

Le processus commence avec les matières premières sous forme de poudre. Ces poudres sont soigneusement sélectionnées et mélangées pour obtenir la composition chimique et les propriétés souhaitées dans la pièce finale. Des additifs ou des liants peuvent également être introduits à ce stade.

Étape 2 : Compactage initial

La poudre mélangée est chargée dans une matrice ou un moule et pressée pour lui donner la forme désirée. Cette étape, souvent réalisée à température ambiante, crée une pièce fragile et poreuse appelée « compact vert ». Le compact vert possède une intégrité structurelle suffisante pour être manipulé et transporté vers le four de frittage.

Étape 3 : Frittage (Application de chaleur et de pression)

C'est le cœur du processus. Le compact vert est placé dans un four à atmosphère contrôlée où il est soumis à la fois à des températures élevées et à une pression externe importante. Les atomes diffusent, les pores entre les particules se rétrécissent et se ferment, et le matériau se densifie en une masse solide.

Étape 4 : Refroidissement et solidification

Une fois la densité souhaitée atteinte, le composant est soigneusement refroidi. Ce refroidissement contrôlé solidifie les liaisons atomiques nouvellement formées et détermine la microstructure et les propriétés finales du matériau.

Comprendre les compromis

Le frittage sous pression est une technique puissante, mais elle comporte des avantages et des inconvénients spécifiques qu'il est essentiel de comprendre.

Avantage : Densité et propriétés supérieures

Le principal avantage est la capacité de produire des pièces avec une densité quasi totale. Cette absence de porosité conduit directement à des propriétés mécaniques supérieures, notamment une résistance et une dureté accrues, ce qui le rend idéal pour les applications haute performance.

Inconvénient : Coût et complexité plus élevés

L'équipement requis pour le frittage sous pression, tel qu'une presse à chaud ou une presse isostatique à chaud (HIP), est nettement plus complexe et coûteux qu'un four de frittage conventionnel. Cela augmente à la fois l'investissement en capital et les coûts opérationnels.

Inconvénient : Limitations géométriques

Appliquer une pression uniforme à une forme complexe peut être difficile. Par conséquent, le frittage sous pression convient souvent mieux aux géométries simples, tandis que les pièces plus complexes peuvent nécessiter des méthodes de fabrication alternatives.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement des exigences du composant final.

- Si votre objectif principal est d'atteindre une densité matérielle et des performances mécaniques maximales : Le frittage sous pression est le choix supérieur, en particulier pour les composants critiques qui ne peuvent tolérer aucun défaut interne.

- Si votre objectif principal est de produire des formes complexes à moindre coût : Le frittage sans pression traditionnel ou d'autres méthodes de fabrication comme le moulage par injection de métal peuvent être plus appropriés.

- Si votre objectif principal est de traiter des matériaux avec des points de fusion extrêmement élevés (comme les céramiques ou le tungstène) : Le frittage est une technologie essentielle, et le frittage sous pression offre la voie vers le résultat de la plus haute qualité.

En fin de compte, le frittage sous pression est la méthode définitive pour transformer des matériaux en poudre en pièces solides avec une résistance et une intégrité sans compromis.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Mélange des matériaux en poudre | Atteindre la composition chimique souhaitée |

| 2. Compactage | Pressage de la poudre en forme (compact vert) | Créer une préforme manipulable |

| 3. Frittage | Application de chaleur et de pression dans un four | Densifier la pièce par diffusion atomique |

| 4. Refroidissement | Solidification contrôlée | Verrouiller la microstructure et les propriétés finales |

Besoin de produire des composants haute densité et haute résistance à partir de poudres ? KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les équipements pour le frittage sous pression. Notre expertise en équipement de laboratoire et consommables garantit que vous disposez des bons outils pour obtenir des propriétés matérielles supérieures pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle la presse à chaud haute température joue-t-elle dans le frittage du NITE-SiC ? Optimisez votre processus de densification

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si