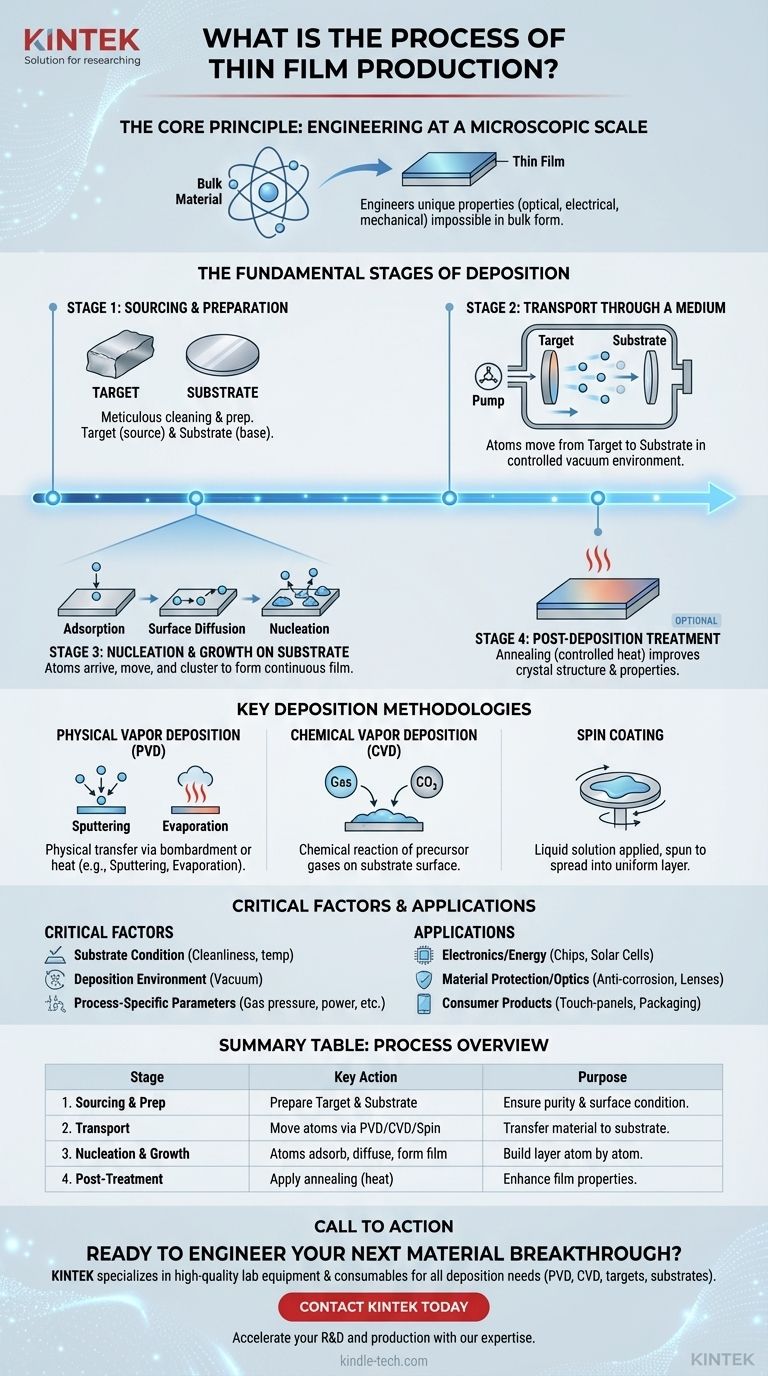

En substance, la production d'un film mince est un processus hautement contrôlé où un matériau source, appelé cible, est transporté à travers un milieu comme un vide et déposé atome par atome sur une surface, appelée substrat. Ce processus implique généralement la préparation du matériau source et du substrat, l'exécution du dépôt à l'aide d'une technique spécifique, et parfois l'application d'un post-traitement comme le chauffage pour affiner les propriétés finales du film.

Le principe fondamental n'est pas simplement de revêtir une surface, mais d'ingénieriser un nouveau matériau à l'échelle microscopique. En contrôlant le processus de dépôt avec une extrême précision, nous pouvons créer des films avec des propriétés optiques, électriques et mécaniques uniques, impossibles à obtenir sous forme massive du matériau.

Les étapes fondamentales du dépôt

La création d'un film mince peut être décomposée en une série d'étapes fondamentales et séquentielles. Chaque étape est essentielle pour atteindre l'épaisseur, la composition et la qualité globale souhaitées de la couche finale.

Étape 1 : Approvisionnement et préparation

Avant que le dépôt ne puisse commencer, le matériau source et la surface de destination doivent être méticuleusement préparés.

La cible est le matériau source pur — qu'il s'agisse d'un métal, d'un alliage ou d'un polymère — qui formera le film. Le substrat est le matériau de base (comme une tranche de silicium ou un panneau de verre) sur lequel le film sera cultivé.

Étape 2 : Transport à travers un milieu

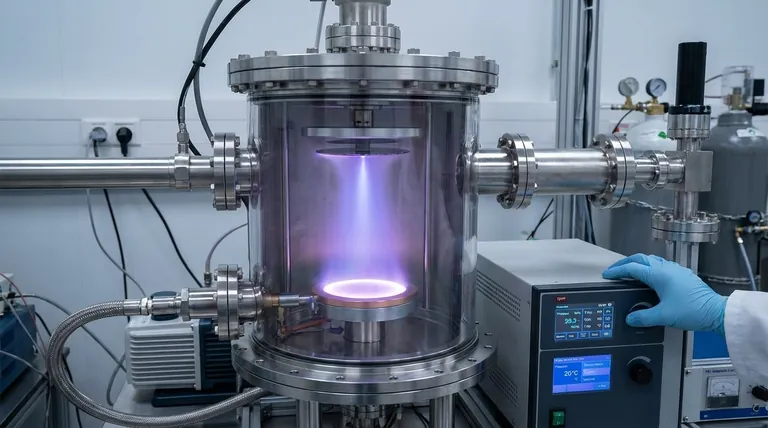

L'étape suivante consiste à déplacer les atomes ou les molécules de la cible vers le substrat. C'est l'étape déterminante du processus et elle est accomplie en utilisant une variété de techniques dans un environnement contrôlé, souvent une chambre à vide.

Ce mécanisme de transport est ce qui distingue les principales méthodes de production de films minces.

Étape 3 : Nucléation et croissance sur le substrat

Le film n'apparaît pas simplement entièrement formé. Il se développe par un processus physique complexe à la surface du substrat.

Cette croissance est régie par trois phénomènes clés :

- Adsorption : Les atomes du matériau source arrivent et se fixent à la surface du substrat.

- Diffusion de surface : Ces atomes nouvellement arrivés se déplacent à la surface, trouvant des emplacements énergétiquement favorables.

- Nucléation : Les atomes se regroupent pour former des "îlots" stables, qui ensuite croissent et fusionnent pour créer un film continu.

Étape 4 : Traitement post-dépôt (facultatif)

Dans certains cas, le film est soumis à des processus supplémentaires après le dépôt pour améliorer ses propriétés.

Le recuit, ou traitement thermique contrôlé, est une méthode courante utilisée pour améliorer la structure cristalline du film, réduire les contraintes internes et optimiser ses performances électriques ou optiques.

Méthodologies de dépôt clés

Bien que les étapes fondamentales soient universelles, la méthode utilisée pour l'étape de "transport" a un impact significatif sur les caractéristiques du film. Les familles de techniques les plus courantes sont le dépôt physique en phase vapeur, le dépôt chimique en phase vapeur et le revêtement en phase liquide.

Dépôt physique en phase vapeur (PVD)

Les méthodes PVD utilisent des mécanismes physiques comme le bombardement à haute énergie ou le chauffage pour transférer le matériau.

La pulvérisation cathodique implique le bombardement de la cible avec des ions énergisés, ce qui éjecte des atomes qui voyagent ensuite et se déposent sur le substrat. L'évaporation utilise la chaleur pour vaporiser le matériau cible dans un vide, permettant à la vapeur de se condenser sur le substrat plus froid.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique où le substrat est exposé à des gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat, laissant derrière eux le matériau solide désiré sous forme de film mince.

Revêtement par centrifugation

Cette méthode est courante pour les films polymères et commence par une solution liquide. Une petite quantité du matériau dissous dans un solvant est appliquée au centre du substrat, qui est ensuite mis en rotation à grande vitesse pour étaler le liquide en une couche extrêmement mince et uniforme à mesure que le solvant s'évapore.

Comprendre les compromis et les facteurs critiques

Le succès de tout processus de film mince repose sur un contrôle précis de nombreuses variables. Un échec à gérer ces facteurs peut entraîner un film non uniforme, mal adhéré ou dépourvu des propriétés requises.

L'état du substrat

La propreté, la douceur et la température du substrat sont primordiales. Toute contamination peut empêcher une bonne adhérence et croissance du film, entraînant des défauts.

L'environnement de dépôt

La plupart des films haute performance sont déposés sous vide. Ceci est essentiel pour empêcher les atomes du matériau source d'entrer en collision avec les molécules d'air et pour éviter les réactions chimiques indésirables avec l'oxygène ou l'azote.

Paramètres spécifiques au processus

Chaque méthode de dépôt a son propre ensemble de variables critiques. Pour le revêtement par centrifugation, celles-ci incluent la concentration de la solution, le point d'ébullition du solvant, ainsi que la vitesse et la durée de la rotation. Pour la pulvérisation cathodique, des facteurs comme la pression du gaz et les niveaux de puissance sont essentiels.

Faire le bon choix pour votre application

La méthode et les paramètres spécifiques choisis sont entièrement dictés par l'application prévue du film mince. La polyvalence de cette technologie en fait une pierre angulaire de l'industrie moderne.

- Si votre objectif principal est l'électronique et l'énergie : La précision du CVD et du PVD est essentielle pour construire les structures micro-couches que l'on trouve dans les puces semi-conductrices, les cellules solaires et les batteries à film mince.

- Si votre objectif principal est la protection des matériaux et l'optique : Les films minces sont utilisés pour créer des revêtements durables et anticorrosion sur les pièces de machines, des couches résistantes à l'usure sur les outils et des revêtements antireflets multicouches sur les verres de lunettes.

- Si votre objectif principal est les produits de consommation : Les applications sont vastes, allant des revêtements décoratifs et protecteurs sur les accessoires de salle de bain aux couches métalliques à l'intérieur des emballages alimentaires qui préservent la fraîcheur et aux films conducteurs qui permettent les écrans tactiles.

En manipulant les matériaux au niveau atomique, la production de films minces permet la création de technologies qui seraient autrement impossibles.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Approvisionnement & Préparation | Préparer le matériau cible et le substrat (par exemple, tranche de silicium) | Assurer la pureté et une surface appropriée pour le dépôt |

| 2. Transport | Déplacer les atomes/molécules via PVD, CVD ou revêtement par centrifugation dans un environnement contrôlé | Transférer le matériau vers le substrat |

| 3. Nucléation & Croissance | Les atomes s'adsorbent, diffusent et forment un film continu sur le substrat | Construire la couche de film mince atome par atome |

| 4. Post-traitement (Facultatif) | Appliquer un recuit (traitement thermique) | Améliorer les propriétés du film comme la structure et la conductivité |

Prêt à concevoir votre prochaine percée matérielle ?

Le contrôle précis requis pour une production réussie de films minces exige un équipement fiable et un soutien expert. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt – des systèmes PVD et CVD robustes aux substrats et cibles.

Que vous développiez des semi-conducteurs avancés, des revêtements protecteurs ou des optiques de nouvelle génération, nos solutions sont conçues pour vous aider à atteindre une qualité et une consistance de film supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment notre expertise peut accélérer vos processus de R&D et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le graphite conduit-il l'électricité ? Dévoiler les secrets de sa structure atomique

- Quel est l'objectif d'un four de laboratoire ? Permettre un traitement à haute température précis

- Quel est le rôle de l'homogénéiseur à ultrasons de type sonde haute puissance ? Obtenir une dispersion uniforme de MWCNT/PPy

- Quelle est l'épaisseur de la pulvérisation magnétron pour le revêtement ? Obtenez des films minces précis et fonctionnels

- Pourquoi un système de test statique de laboratoire est-il nécessaire ? Analyse de la dégradation des réfractaires pour la fusion du cuivre

- Pourquoi les polymères intrinsèques auto-réparants nécessitent-ils un chauffage ? Débloquez la réparation répétable grâce à l'activation thermique

- Les déchets plastiques peuvent-ils être convertis en carburant ? Découvrez les méthodes, les avantages et les risques.

- Comment évaporer un solvant à point d'ébullition élevé ? Maîtrisez les techniques de basse pression pour protéger vos échantillons