La fusion par induction sous vide (VIM) est un processus hautement contrôlé pour la production de métaux et d'alliages d'une propreté et d'une pureté exceptionnelles. Souvent appelé "métal VIM", le matériau est fondu à l'intérieur d'une chambre scellée sous un vide poussé en utilisant l'induction électromagnétique. Cet environnement empêche la contamination par l'atmosphère et permet un contrôle précis de la chimie finale, ce qui donne des matériaux aux propriétés mécaniques supérieures.

L'objectif principal du VIM n'est pas seulement de faire fondre le métal, mais de le raffiner. En éliminant les gaz réactifs présents dans l'air, le processus élimine les impuretés qui compromettent la résistance et les performances du matériau, permettant la création d'alliages avancés impossibles à produire par des moyens conventionnels.

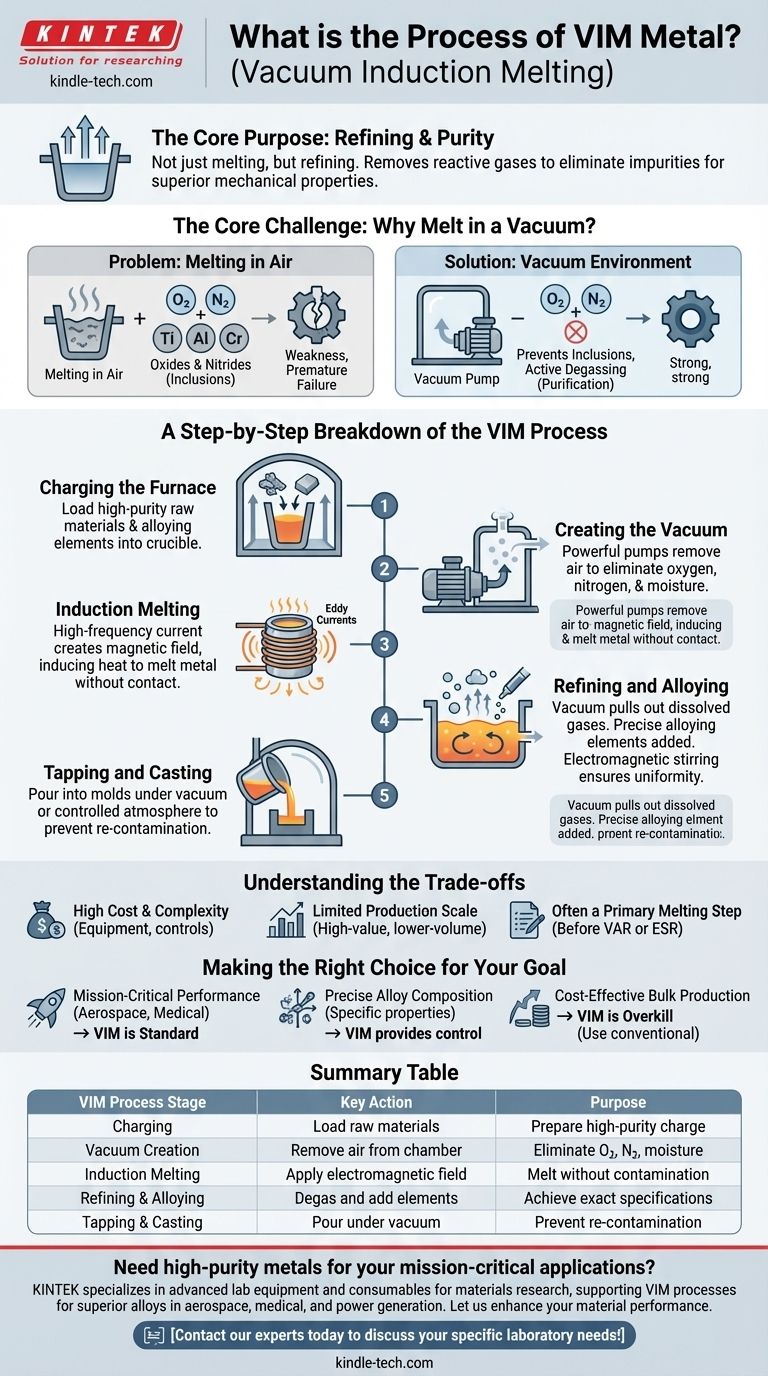

Le défi principal : pourquoi fondre sous vide ?

Pour comprendre le VIM, il faut d'abord comprendre le problème de la fusion du métal à l'air libre. L'air que nous respirons est fondamentalement hostile aux métaux fondus de haute performance.

Le problème des éléments réactifs

De nombreux éléments d'alliage critiques, tels que le titane, l'aluminium et le chrome, sont très réactifs. Lorsqu'ils sont fondus à l'air, ils se combinent facilement avec l'oxygène et l'azote pour former des oxydes et des nitrures.

L'impact des impuretés

Ces composés indésirables sont piégés dans le métal sous forme d'inclusions non métalliques. Les inclusions agissent comme des points de contrainte microscopiques, compromettant l'intégrité du matériau et entraînant une réduction de la durée de vie en fatigue, une faible ductilité et une défaillance prématurée sous contrainte.

L'objectif d'un environnement sous vide

Le processus VIM résout ce problème en éliminant l'air. Le fonctionnement sous vide empêche la formation de ces inclusions. De plus, le vide extrait activement les gaz dissous comme l'hydrogène et l'azote du métal liquide, un processus de purification connu sous le nom de dégazage.

Une explication étape par étape du processus VIM

Le processus VIM est une séquence d'étapes soigneusement contrôlées conçues pour maximiser la pureté et la précision de la composition.

Étape 1 : Chargement du four

Des métaux bruts et des éléments d'alliage de haute pureté, appelés la charge, sont chargés dans un creuset en céramique. Ce creuset est placé à l'intérieur d'une grande chambre à vide scellée.

Étape 2 : Création du vide

De puissantes pompes éliminent l'air de la chambre, créant un vide. Cette étape critique élimine l'oxygène, l'azote et l'humidité qui contamineraient autrement le métal.

Étape 3 : Fusion par induction

Un courant électrique à haute fréquence est passé à travers une bobine de cuivre qui entoure le creuset. Cela crée un puissant champ magnétique qui induit des courants de Foucault électriques au sein de la charge métallique. La résistance à ces courants génère une chaleur intense, faisant fondre le métal sans aucun contact direct avec une source de chaleur.

Étape 4 : Raffinage et alliage

Lorsque le métal fond, le vide extrait les gaz dissous. Le champ électromagnétique agite également naturellement le bain en fusion, assurant une température et une composition uniformes. À ce stade, les opérateurs peuvent ajouter des quantités précises d'autres éléments d'alliage par un port scellé sous vide pour répondre aux spécifications chimiques exactes.

Étape 5 : Coulée et moulage

Une fois que le métal atteint la chimie et la température cibles, le creuset est incliné pour verser (ou couler) l'alliage fondu dans des moules. Cette étape entière est réalisée toujours sous vide ou dans une atmosphère de gaz inerte contrôlée pour éviter toute re-contamination avant que le métal ne se solidifie en lingot ou en pièce moulée.

Comprendre les compromis

Bien que le VIM produise des matériaux supérieurs, il s'agit d'un processus spécialisé avec des limitations spécifiques. Ce n'est pas le bon choix pour toutes les applications.

Coût et complexité élevés

Le VIM est nettement plus coûteux que la fusion conventionnelle à l'air. L'équipement sous vide requis, les temps de traitement plus longs et les contrôles sophistiqués contribuent à un coût opérationnel plus élevé.

Échelle de production limitée

Les fours VIM sont généralement plus petits que les fours utilisés pour la production d'acier en vrac. Cela rend le processus mieux adapté aux matériaux de grande valeur et de faible volume plutôt qu'aux métaux de construction courants.

Souvent une étape de fusion primaire

Pour les applications les plus exigeantes, telles que les aubes de turbine monocristallines ou les pièces aérospatiales rotatives, le VIM n'est que la première étape. Le lingot produit par VIM est souvent utilisé comme électrode de haute pureté pour un processus de raffinage secondaire, tel que la refusion à l'arc sous vide (VAR) ou la refusion sous laitier électroconducteur (ESR), afin d'atteindre un niveau de qualité encore plus élevé.

Faire le bon choix pour votre objectif

Le choix du processus VIM est une décision stratégique entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est la performance critique : Le VIM est la norme pour la production de superalliages utilisés dans les moteurs aérospatiaux, les implants médicaux et les turbines de production d'énergie où la défaillance matérielle n'est pas une option.

- Si votre objectif principal est une composition d'alliage précise : Le VIM offre un contrôle inégalé pour le développement de matériaux aux propriétés magnétiques, électroniques ou chimiques très spécifiques.

- Si votre objectif principal est une production en vrac rentable : Le VIM est excessif ; la fusion conventionnelle à l'air ou la décarburation à l'oxygène argon (AOD) sont bien plus adaptées aux applications moins exigeantes.

En fin de compte, choisir le VIM est une décision d'investir dans la pureté et la précision des matériaux pour atteindre des performances inégalées dans les environnements les plus exigeants.

Tableau récapitulatif :

| Étape du processus VIM | Action clé | Objectif |

|---|---|---|

| Chargement | Charger les matières premières dans le creuset | Préparer une charge de haute pureté |

| Création du vide | Éliminer l'air de la chambre | Éliminer l'oxygène, l'azote, l'humidité |

| Fusion par induction | Appliquer un champ électromagnétique | Faire fondre le métal sans contamination |

| Raffinage et alliage | Dégazer et ajouter des éléments précis | Atteindre des spécifications chimiques exactes |

| Coulée et moulage | Verser dans des moules sous vide | Empêcher la re-contamination pendant la solidification |

Besoin de métaux de haute pureté pour vos applications critiques ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour la recherche et le développement de matériaux. Notre expertise soutient des processus comme la fusion par induction sous vide, vous aidant à atteindre les compositions d'alliages précises et les propriétés matérielles supérieures requises pour l'aérospatiale, les implants médicaux et la production d'énergie.

Laissez-nous vous aider à améliorer les performances et la fiabilité de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à tube sous vide haute pression de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée