À la base, la pyrolyse des déchets est un processus de décomposition thermique qui décompose des matériaux tels que les plastiques, les pneus ou la biomasse en les chauffant dans un environnement exempt d'oxygène. Ce processus contrôlé transforme les déchets solides en produits de valeur : un gaz de synthèse (syngaz), une bio-huile liquide et un résidu solide appelé biochar.

La pyrolyse n'est pas seulement une élimination des déchets ; c'est une technologie de récupération de ressources. Elle convertit chimiquement les déchets solides difficiles en produits énergétiques et matériaux commercialisables, transformant un passif en un atout potentiel.

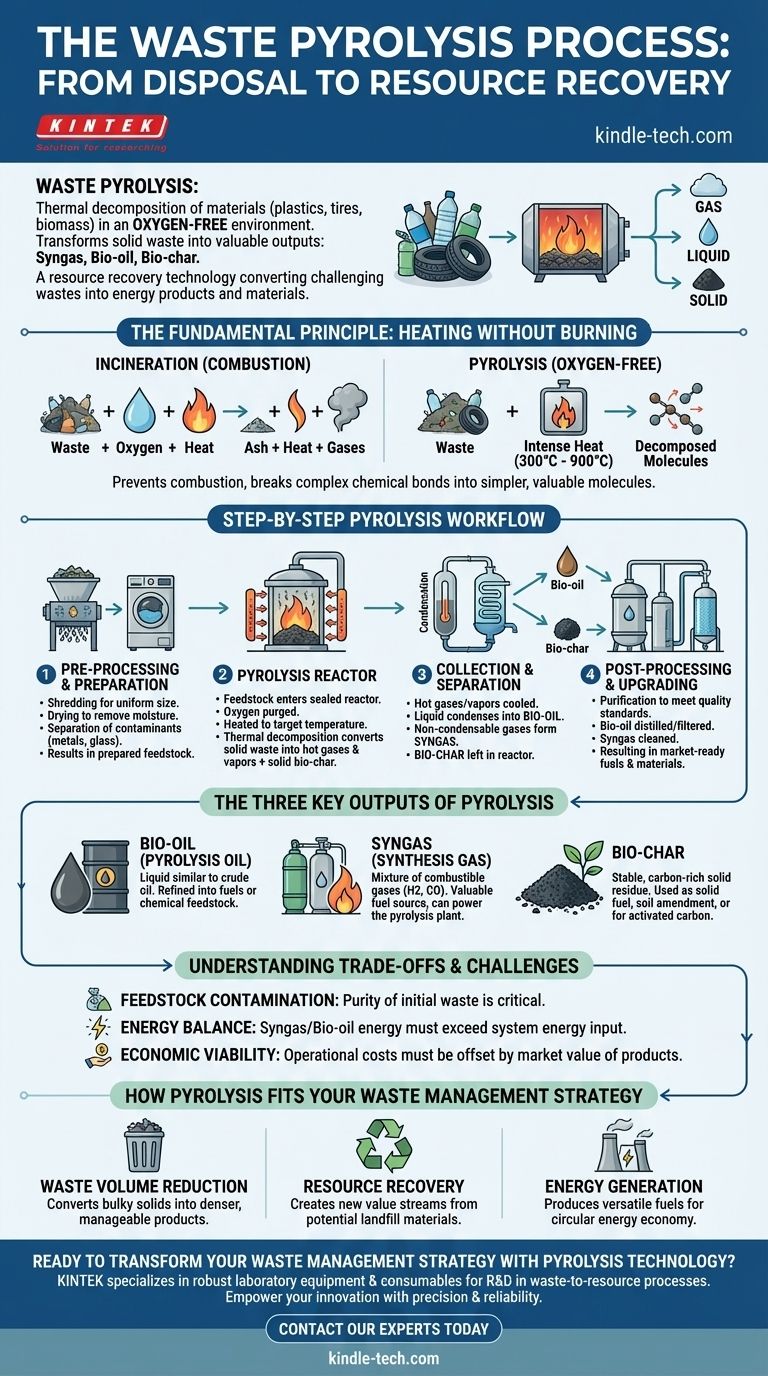

Le principe fondamental : chauffer sans brûler

La pyrolyse est souvent confondue avec l'incinération, mais ce sont des processus fondamentalement différents pilotés par un facteur clé : la présence d'oxygène.

Ce que signifie « absence d'oxygène »

L'incinération est une combustion : elle utilise l'oxygène pour brûler les déchets, libérant de la chaleur et produisant des cendres.

La pyrolyse, en revanche, empêche la combustion en supprimant l'oxygène. Au lieu de brûler, la chaleur intense rompt les liaisons chimiques complexes au sein du déchet lui-même, le décomposant en molécules plus simples et plus précieuses.

Le rôle de la haute température

La chaleur est le catalyseur de l'ensemble du processus. En appliquant des températures élevées (typiquement entre 300 °C et 900 °C) à l'intérieur d'un réacteur scellé, les longues chaînes de polymères dans les plastiques ou la matière organique complexe de la biomasse sont décomposées en trois produits distincts.

Un aperçu étape par étape du flux de travail de la pyrolyse

Bien que l'équipement spécifique varie, le processus de base pour convertir les déchets solides suit une séquence cohérente et logique.

Étape 1 : Prétraitement et préparation

La matière première doit être préparée. Cela implique généralement de la déchiqueter en morceaux plus petits et uniformes pour augmenter la surface et assurer un chauffage homogène.

Le matériau est également séché pour éliminer l'humidité et traité pour séparer tout contaminant non ciblé (comme les métaux ou le verre), assurant ainsi une matière première pure.

Étape 2 : Le réacteur de pyrolyse

La matière première préparée est introduite dans une chambre étanche appelée réacteur de pyrolyse. L'oxygène est purgé du système et le matériau est chauffé à la température cible.

C'est à l'intérieur de ce réacteur que la décomposition thermique se produit, convertissant le déchet solide en gaz et vapeurs chaudes, ne laissant que le biochar solide.

Étape 3 : Collecte et séparation des produits

Les gaz et vapeurs chaudes sont acheminés hors du réacteur vers un système de condensation.

Lorsqu'ils refroidissent, les composants liquides se condensent en bio-huile, qui est collectée. Les gaz non condensables restants forment le gaz de synthèse, qui est acheminé par tuyauterie.

Étape 4 : Post-traitement et valorisation

Les produits bruts sont souvent purifiés pour répondre à des normes de qualité spécifiques. La bio-huile peut être distillée ou filtrée pour être utilisée comme carburant, et le gaz de synthèse peut être nettoyé avant d'être utilisé.

Les trois principaux produits de la pyrolyse

La valeur de la pyrolyse réside dans sa capacité à créer des produits distincts et utiles à partir d'un seul flux de déchets.

Bio-huile (Huile de pyrolyse)

C'est un liquide, similaire à bien des égards au pétrole brut. Il peut être raffiné en différentes qualités de carburant ou utilisé comme matière première pour l'industrie chimique.

Gaz de synthèse (Syngaz)

Ce mélange de gaz combustibles (principalement de l'hydrogène et du monoxyde de carbone) est une source de carburant précieuse. Il est souvent utilisé pour alimenter l'usine de pyrolyse elle-même, créant ainsi une boucle énergétique autonome.

Biochar

Ce résidu solide stable et riche en carbone est le produit final. Il peut être utilisé comme combustible solide, comme amendement de sol pour améliorer les terres agricoles, ou comme matière première pour la production de charbon actif pour la filtration.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse est un processus industriel complexe avec des considérations pratiques qui déterminent son succès.

Contamination de la matière première

La qualité des produits finaux dépend fortement de la pureté des déchets initiaux. Les contaminants peuvent réduire la valeur de la bio-huile ou endommager l'équipement, rendant l'étape de prétraitement absolument critique.

Bilan énergétique

Une usine de pyrolyse consomme une quantité importante d'énergie pour générer de la chaleur. Pour que le processus soit durable, la valeur énergétique du gaz de synthèse et de la bio-huile produits doit être supérieure à l'énergie nécessaire pour faire fonctionner le système.

Viabilité économique

Le défi ultime est économique. Les coûts opérationnels, y compris la collecte des déchets, le prétraitement et l'apport énergétique, doivent être compensés par la valeur marchande de la bio-huile, du gaz de synthèse et du biochar.

Comment la pyrolyse s'intègre dans votre stratégie de gestion des déchets

L'application de la pyrolyse dépend entièrement de votre objectif final.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est très efficace, convertissant les plastiques et la biomasse solides volumineux en produits plus denses, plus maniables et de plus grande valeur.

- Si votre objectif principal est la récupération de ressources : Le processus excelle à créer de nouvelles sources de valeur (carburant, produits chimiques, amendements pour sols) à partir de matériaux qui seraient autrement mis en décharge.

- Si votre objectif principal est la production d'énergie : La pyrolyse offre une méthode éprouvée pour produire des carburants polyvalents à partir de matières premières non traditionnelles, contribuant à une économie d'énergie plus circulaire.

En fin de compte, la pyrolyse des déchets représente un changement critique, passant de l'élimination simple à la transformation intelligente des ressources.

Tableau récapitulatif :

| Étape du processus | Action clé | Principaux produits |

|---|---|---|

| 1. Prétraitement | Déchiquetage et séchage des déchets | Matière première préparée et uniforme |

| 2. Réacteur de pyrolyse | Chauffage en environnement sans oxygène | Gaz/vapeurs chaudes et biochar solide |

| 3. Condensation | Refroidissement des vapeurs chaudes | Bio-huile liquide et gaz de synthèse |

| 4. Post-traitement | Purification et valorisation des produits | Carburants et matériaux prêts pour le marché |

Prêt à transformer votre stratégie de gestion des déchets grâce à la technologie de pyrolyse ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir votre R&D dans les processus de valorisation des déchets. Que vous développiez une nouvelle application de pyrolyse ou que vous optimisiez une application existante, nos produits sont conçus pour la précision et la fiabilité. Contactez nos experts dès aujourd'hui pour découvrir comment KINTEK peut stimuler l'innovation de votre laboratoire en matière de récupération durable des ressources.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Machine de Broyage de Plastiques Puissante

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement