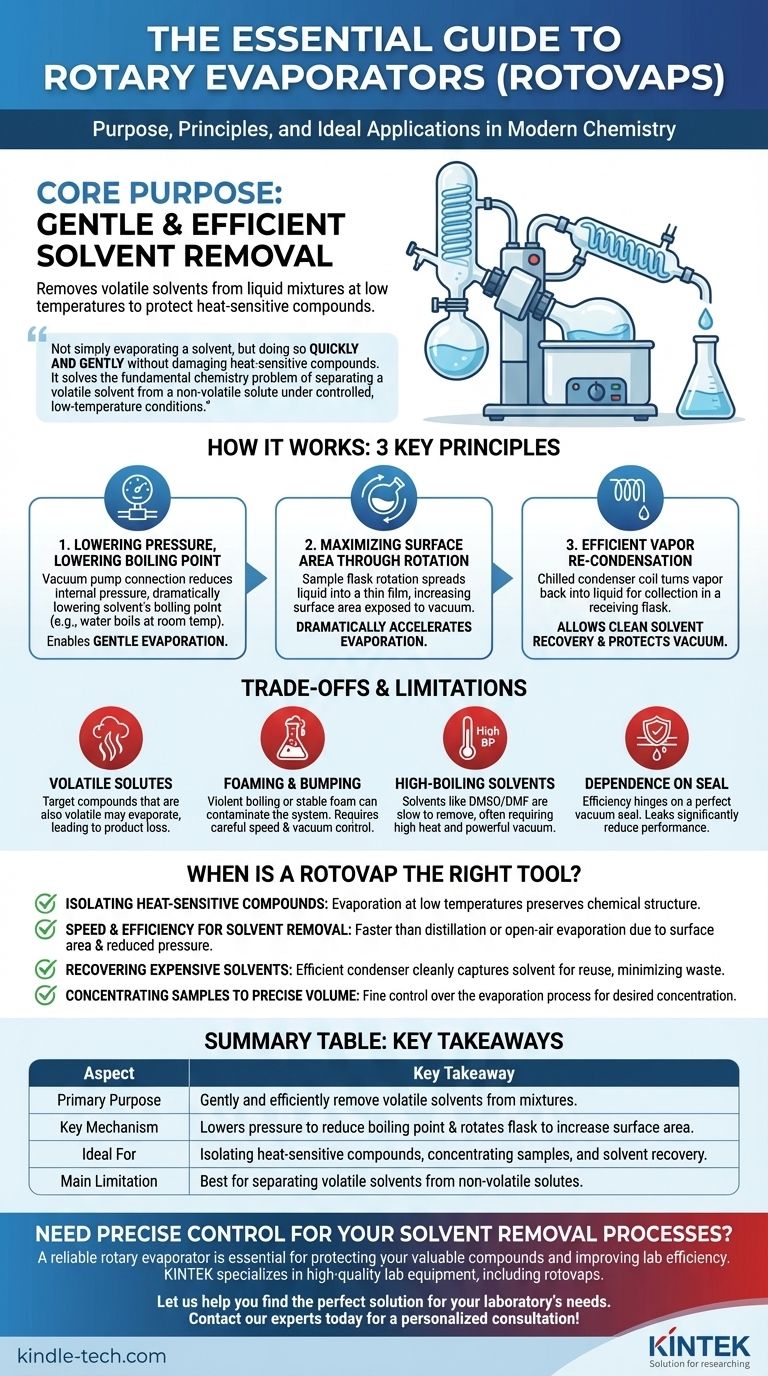

En substance, un évaporateur rotatif, ou « rotovap », est un instrument de laboratoire conçu pour éliminer un solvant volatil d'un mélange liquide de manière douce et efficace. Il fonctionne en réduisant la pression à l'intérieur de l'appareil, ce qui abaisse le point d'ébullition du solvant, tout en faisant tourner simultanément l'échantillon pour augmenter la surface d'évaporation. Cela permet une élimination rapide du solvant à basse température, protégeant ainsi les composés désirés dans le mélange.

L'objectif principal d'un rotovap n'est pas simplement d'évaporer un solvant, mais de le faire rapidement et doucement sans endommager les composés thermosensibles. Il résout le problème chimique fondamental de la séparation d'un solvant volatil d'un soluté non volatil dans des conditions contrôlées à basse température.

Comment un Rotovap Résout le Défi de l'Évaporation

Pour comprendre l'utilité du rotovap, il faut d'abord comprendre le problème qu'il résout. La distillation standard nécessite souvent des températures élevées qui peuvent dégrader ou détruire les composés mêmes qu'un chimiste tente d'isoler. Le rotovap contourne élégamment ce problème.

Le Premier Principe : Abaisser la Pression pour Abaisser le Point d'Ébullition

Le point d'ébullition d'un liquide n'est pas un nombre fixe ; il dépend entièrement de la pression de l'environnement environnant.

Un rotovap se connecte à une pompe à vide, qui retire l'air du système et abaisse considérablement la pression interne. Cette réduction de pression abaisse directement le point d'ébullition du solvant.

Par exemple, l'eau bout à 100°C (212°F) à pression atmosphérique standard, mais sous un vide poussé, elle peut être faite pour bouillir à température ambiante ou même plus bas. Ce principe est la clé de l'évaporation douce.

Le Deuxième Principe : Maximiser la Surface par la Rotation

L'évaporation ne se produit qu'à la surface d'un liquide. Une étendue statique de liquide présente une très petite surface par rapport à son volume, ce qui rend l'évaporation lente.

La caractéristique distinctive du rotovap est la rotation du ballon d'échantillon. Lorsque le ballon tourne, il étale continuellement le liquide en un film mince sur la grande surface intérieure du verre. Cela augmente massivement la surface effective exposée au vide, ce qui accélère considérablement le taux d'évaporation.

Le Troisième Principe : Re-condensation Efficace des Vapeurs

Une fois que le solvant se transforme en vapeur, il doit être retiré du système. La vapeur est dirigée sur une serpentine de condenseur, qui est refroidie par un fluide circulant (généralement de l'eau froide ou un refroidisseur dédié).

Lorsque la vapeur chaude frappe la surface froide de la serpentine, elle se condense immédiatement en liquide. Ce liquide récupéré s'égoutte et s'accumule dans un ballon de réception séparé. Cela permet non seulement la récupération propre et la réutilisation potentielle du solvant, mais protège également la pompe à vide des vapeurs de solvant corrosives.

Comprendre les Compromis et les Limitations

Bien que puissant, le rotovap n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Idéal pour les Solutés Non Volatils

La fonction principale du rotovap repose sur la différence de volatilité entre le solvant (haute volatilité) et le soluté (faible volatilité). Si votre composé cible est également volatil, il peut s'évaporer avec le solvant, entraînant une perte de produit.

Potentiel de Moussage et de Sursauts

Sous vide, certains mélanges peuvent bouillir violemment (« sauter ») ou créer une mousse stable. Cela peut provoquer des éclaboussures de l'échantillon hors du ballon rotatif et dans le condenseur, contaminant le système et entraînant la perte de votre précieux produit. Un contrôle prudent de la vitesse de rotation et de l'application du vide est nécessaire pour gérer cela.

Inefficacité avec les Solvants à Point d'Ébullition Élevé

Bien qu'un vide aide grandement, l'élimination des solvants avec des points d'ébullition très élevés, comme le DMSO ou le DMF, peut toujours être un processus lent. Cela peut nécessiter une combinaison de chaleur plus élevée et d'une pompe à vide très puissante (et coûteuse) pour être efficace.

Dépendance à une Étanchéité Parfaite

L'efficacité de l'ensemble du système dépend du maintien d'un bon vide. Même une petite fuite dans l'un des joints en verre ou des joints d'étanchéité permettra à l'air d'entrer, augmentant la pression interne et rendant l'évaporation beaucoup moins efficace.

Quand un Rotovap Est-il le Bon Outil ?

Choisir le bon outil dépend entièrement de votre objectif. Un rotovap est le choix supérieur dans plusieurs scénarios courants.

- Si votre objectif principal est d'isoler un composé thermosensible : Le rotovap est l'outil idéal car il permet l'évaporation à basse température, préservant la structure chimique de votre produit.

- Si votre objectif principal est la rapidité et l'efficacité pour l'élimination des solvants : La combinaison d'une surface accrue grâce à la rotation et d'une pression réduite rend le rotovap nettement plus rapide que la distillation simple ou l'évaporation à l'air libre.

- Si votre objectif principal est de récupérer et de réutiliser des solvants coûteux : Le condenseur très efficace du rotovap capture proprement le solvant évaporé dans un ballon séparé, minimisant les déchets et les coûts.

- Si votre objectif principal est de concentrer un échantillon à un volume précis : Le rotovap vous donne un contrôle précis sur le processus d'évaporation, vous permettant de vous arrêter lorsque la concentration souhaitée est atteinte.

En fin de compte, le rotovap offre un niveau de contrôle doux et inégalé pour la séparation des liquides, ce qui en fait un instrument indispensable dans le laboratoire de chimie moderne.

Tableau Récapitulatif :

| Aspect | Conclusion Clé |

|---|---|

| Objectif Principal | Éliminer doucement et efficacement les solvants volatils des mélanges. |

| Mécanisme Clé | Abaisse la pression pour réduire le point d'ébullition et fait tourner le ballon pour augmenter la surface. |

| Idéal Pour | L'isolement de composés thermosensibles, la concentration d'échantillons et la récupération de solvants. |

| Principale Limitation | Mieux adapté pour séparer les solvants volatils des solutés non volatils. |

Besoin d'un contrôle précis pour vos processus d'élimination des solvants ?

Un évaporateur rotatif fiable est essentiel pour protéger vos précieux composés et améliorer l'efficacité du laboratoire. KINTEK est spécialisé dans l'équipement de laboratoire de haute qualité, y compris les rotovaps, conçus pour répondre aux exigences rigoureuses de la chimie moderne.

Laissez-nous vous aider à trouver la solution parfaite pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Quelle est l'importance d'une pompe à vide pour les interfaces hybrides de Schottky ? Atteindre une pureté et une liaison au niveau atomique

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide