À la base, l'objectif d'un four à induction est de faire fondre des métaux électroconducteurs comme le fer, l'acier, le cuivre et l'aluminium. Il y parvient en utilisant le principe de l'induction électromagnétique pour générer une chaleur intense directement à l'intérieur du métal lui-même, offrant un processus nettement plus propre, plus efficace et plus contrôlable que les fours traditionnels alimentés par des combustibles.

L'avantage fondamental d'un four à induction n'est pas seulement qu'il fait fondre le métal, mais *la manière* dont il le fait. En transformant le métal lui-même en source de chaleur, il contourne les inefficacités et la pollution de la combustion externe, offrant aux opérateurs une précision inégalée et un environnement de travail plus propre.

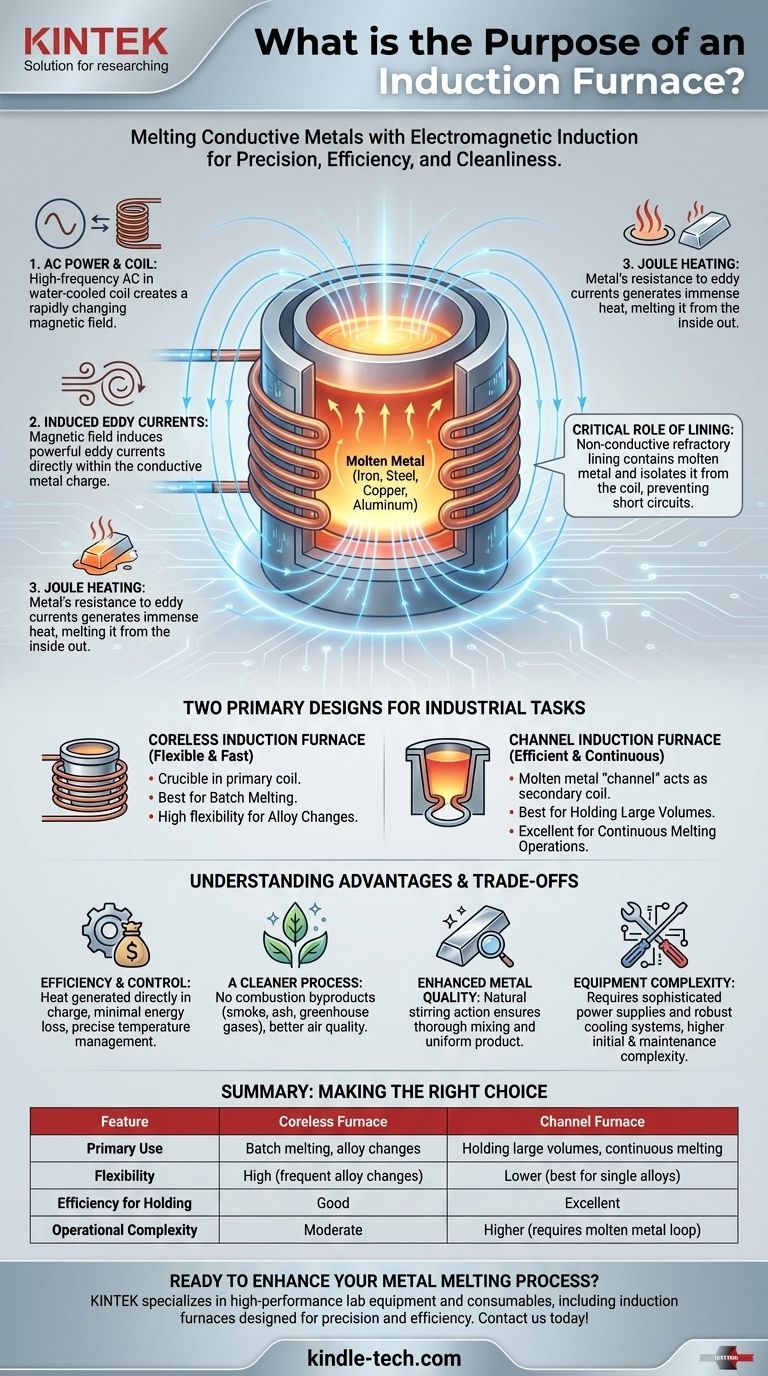

Comment les fours à induction génèrent-ils une chaleur intense

Pour comprendre l'objectif d'un four à induction, il faut d'abord comprendre son mécanisme de chauffage unique. Il ne repose pas sur la combustion de carburant. Au lieu de cela, il fonctionne comme un transformateur puissant et spécialisé.

Le principe de l'induction électromagnétique

Un courant alternatif (CA) à haute fréquence est envoyé à travers une bobine de cuivre refroidie à l'eau. Cela crée un champ magnétique fort et rapidement variable dans l'espace au centre de la bobine.

Le métal comme élément chauffant

Lorsqu'un métal conducteur est placé dans ce champ magnétique, le champ induit de puissants courants électriques, connus sous le nom de courants de Foucault, qui circulent directement à l'intérieur du métal.

La résistance crée de la chaleur

La résistance électrique propre du métal s'oppose au flux de ces courants de Foucault. Cette opposition génère une chaleur immense — un phénomène connu sous le nom de chauffage par effet Joule — provoquant le réchauffement rapide du métal et sa fusion de l'intérieur vers l'extérieur.

Le rôle critique du revêtement

Un creuset ou un revêtement non conducteur et résistant à la chaleur est placé à l'intérieur de la bobine de cuivre. Ce revêtement réfractaire est crucial, car il contient le métal en fusion et l'isole de la bobine refroidie à l'eau, évitant ainsi un court-circuit catastrophique.

Fours sans noyau et fours à canal : deux conceptions clés

Bien que le principe soit le même, les fours à induction sont construits selon deux configurations principales, chacune adaptée à différentes tâches industrielles.

Fours à induction sans noyau

C'est la conception la plus simple, où le creuset contenant le métal est placé directement à l'intérieur de la bobine primaire. Ils sont excellents pour faire fondre des matériaux par lots et sont suffisamment flexibles pour gérer des changements fréquents entre différents types d'alliages.

Fours à induction à canal

Cette conception fonctionne plus explicitement comme un transformateur. Le four possède un « canal » ou une boucle de métal en fusion qui agit comme une bobine secondaire, laquelle est couplée à la bobine d'induction primaire et à un noyau de fer. Cette configuration est exceptionnellement efficace pour maintenir de grands volumes de métal en fusion à une température spécifique pendant de longues périodes ou pour des opérations de fusion continues.

Comprendre les avantages et les compromis

Le choix d'utiliser un four à induction est motivé par un ensemble clair d'avantages, mais il s'accompagne également de limitations spécifiques.

Avantage clé : Efficacité et contrôle

Étant donné que la chaleur est générée directement dans la charge, très peu d'énergie est perdue dans l'environnement. Cela rend les fours à induction très économes en énergie. De plus, la puissance peut être contrôlée instantanément, permettant une gestion précise de la température.

Avantage clé : Un processus plus propre

Le chauffage par induction est un processus entièrement propre. Sans combustion, il n'y a pas de sous-produits tels que la fumée, les cendres ou les gaz à effet de serre. Cela améliore la qualité de l'air dans la fonderie et aide à respecter les réglementations environnementales strictes.

Avantage clé : Qualité du métal améliorée

Les champs magnétiques intenses créent une action d'agitation naturelle dans le bain de fusion. Cela garantit que tous les éléments, y compris les alliages, sont mélangés de manière approfondie, ce qui donne un produit final plus uniforme et de haute qualité.

Le principal compromis : Complexité de l'équipement

Les fours à induction nécessitent des alimentations électriques sophistiquées pour gérer les courants à haute fréquence, ainsi que des systèmes de refroidissement par eau robustes pour protéger la bobine de cuivre. Cela rend l'investissement initial et la maintenance plus complexes que pour un simple cubilot ou un four à réverbère.

Faire le bon choix pour votre objectif

La meilleure technologie de four dépend entièrement de vos objectifs et priorités opérationnels.

- Si votre objectif principal est de faire fondre divers alliages par lots : Un four à induction sans noyau offre la flexibilité et la vitesse nécessaires pour les changements fréquents de matériaux.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion ou la fusion continue : Un four à induction à canal offre une efficacité supérieure pour maintenir la température sur de longues périodes.

- Si votre objectif principal est la conformité environnementale et les économies d'énergie : Les deux types de fours à induction sont bien supérieurs aux fours traditionnels basés sur la combustion.

En fin de compte, l'objectif d'un four à induction est de fournir un contrôle précis, propre et efficace sur l'ensemble du processus de fusion des métaux.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à canal |

|---|---|---|

| Utilisation principale | Fusion par lots, changements d'alliage | Maintien de grands volumes, fusion continue |

| Flexibilité | Élevée (changements fréquents d'alliage) | Inférieure (idéal pour les alliages uniques) |

| Efficacité pour le maintien | Bonne | Excellente |

| Complexité opérationnelle | Modérée | Plus élevée (nécessite une boucle de métal en fusion) |

Prêt à améliorer votre processus de fusion des métaux ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance, y compris les fours à induction conçus pour la précision, l'efficacité et un environnement de travail plus propre. Que vous ayez besoin de flexibilité pour la fusion par lots ou d'un fonctionnement continu, nos solutions sont adaptées pour répondre aux besoins spécifiques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques