En son cœur, le gaz de procédé principal utilisé dans le dépôt physique en phase vapeur (PVD) est un gaz chimiquement inerte, le plus souvent l'argon. Ce gaz est utilisé pour créer un plasma qui bombarde physiquement un matériau source, délogeant les atomes qui formeront le revêtement. Dans de nombreux cas, un deuxième gaz réactif comme l'azote ou l'oxygène est également introduit pour se combiner chimiquement avec ces atomes vaporisés et former un revêtement composé spécifique.

Le concept central à saisir est que le PVD utilise deux types de gaz distincts pour deux fonctions différentes. Un gaz inerte (comme l'argon) agit comme la force physique pour créer une vapeur à partir d'une cible solide, tandis qu'un gaz réactif (comme l'azote) est souvent ajouté pour former chimiquement le matériau de revêtement final désiré.

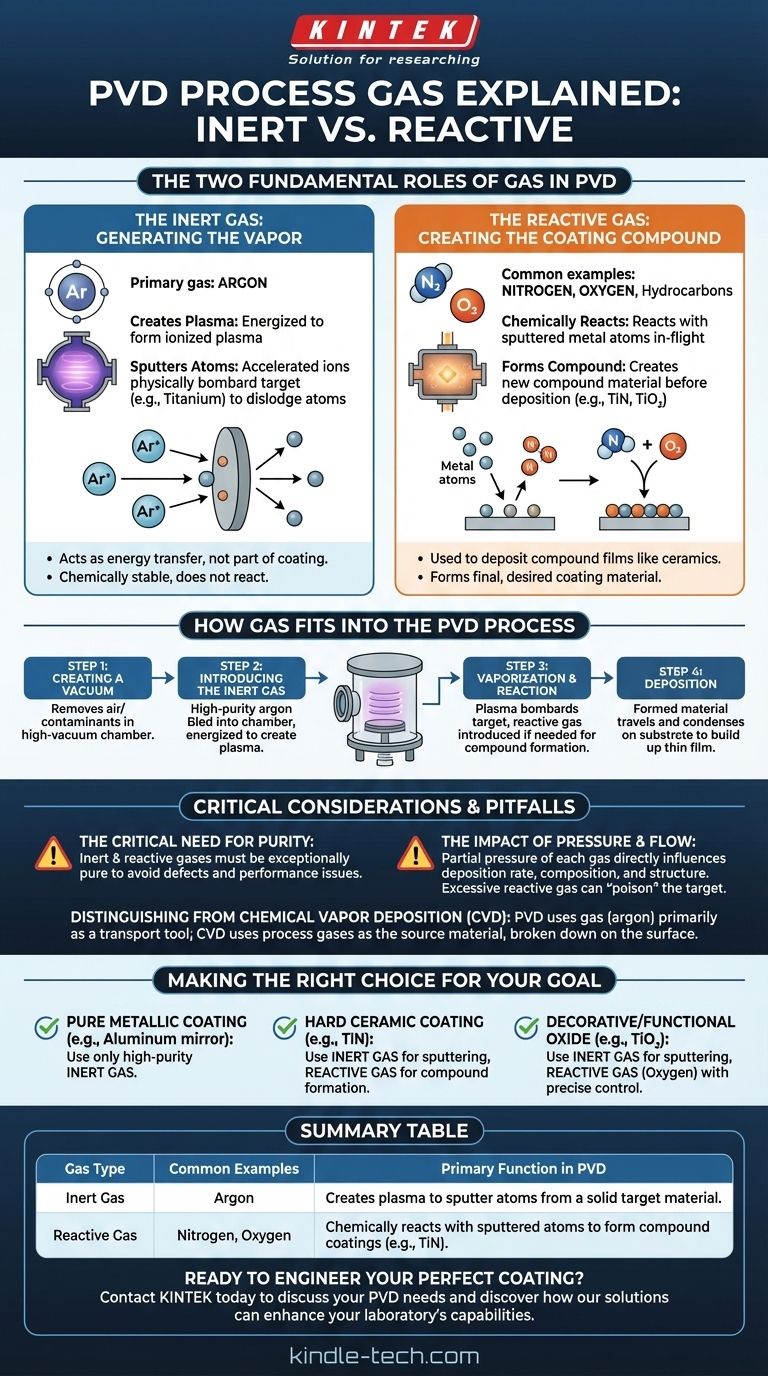

Les deux rôles fondamentaux du gaz en PVD

Pour comprendre le processus PVD, vous devez distinguer le gaz qui effectue le travail physique et le gaz qui fait partie du produit final.

Le gaz inerte : Générer la vapeur

Le processus commence par un gaz inerte, presque toujours l'argon. Son rôle n'est pas de faire partie du revêtement, mais d'agir comme un transfert d'énergie.

Dans une chambre à vide, le gaz argon est introduit et énergisé, généralement avec un champ électrique puissant, jusqu'à ce qu'il devienne un plasma ionisé.

Ces ions argon chargés positivement sont accélérés à grande vitesse vers une cible chargée négativement, qui est le matériau source solide pour le revêtement (par exemple, un bloc de titane pur).

L'impact forcé de ces ions déloge physiquement les atomes de la cible dans un processus appelé pulvérisation cathodique. L'argon est idéal pour cela car il est suffisamment lourd pour déplacer efficacement les atomes cibles mais chimiquement stable, de sorte qu'il ne réagira pas involontairement avec le matériau.

Le gaz réactif : Créer le composé de revêtement

Ce deuxième gaz n'est utilisé que lorsque l'objectif est de déposer un film composé – comme une céramique – plutôt qu'un métal pur.

Après que les atomes métalliques sont pulvérisés de la cible, ils traversent la chambre à vide vers le substrat en cours de revêtement.

Si un gaz réactif comme l'azote, l'oxygène ou un gaz hydrocarboné est présent, il réagira chimiquement avec ces atomes métalliques en mouvement.

Cette réaction en vol forme un nouveau composé. Par exemple, les atomes de titane vaporisés réagiront avec l'azote gazeux pour former du nitrure de titane (TiN), une céramique très dure de couleur or, avant de se déposer sur la surface.

Comment le gaz s'intègre dans le processus PVD

Le contrôle précis de ces gaz dans la chambre à vide est ce qui définit l'ensemble du processus et les propriétés finales du revêtement.

Étape 1 : Création d'un vide

L'ensemble du processus se déroule dans une chambre à vide poussé. Cela élimine l'air et d'autres contaminants qui pourraient interférer avec le processus ou s'incruster dans le revêtement, compromettant son intégrité.

Étape 2 : Introduction du gaz inerte

Une petite quantité d'argon de haute pureté, contrôlée avec précision, est introduite dans la chambre. Elle est ensuite énergisée pour créer le plasma de pulvérisation.

Étape 3 : Vaporisation et réaction

Le plasma bombarde la cible, créant une vapeur du matériau source. Si un revêtement composé est souhaité, le gaz réactif est introduit à ce stade pour se combiner avec la vapeur.

Étape 4 : Dépôt

Le matériau nouvellement formé – soit de la vapeur métallique pure, soit un nouveau composé – traverse le vide et se condense sur le substrat plus froid, formant une couche mince et très adhérente, couche par couche.

Pièges courants et considérations

Le succès en PVD dépend fortement de la gestion des gaz. Utiliser simplement le bon gaz ne suffit pas ; il doit être contrôlé avec une extrême précision.

Le besoin critique de pureté

Les gaz inertes et réactifs doivent être exceptionnellement purs. Tout contaminant, tel que la vapeur d'eau ou l'oxygène (lorsqu'il ne s'agit pas du gaz réactif prévu), peut provoquer des défauts et nuire aux performances du revêtement final.

L'impact de la pression et du débit

La pression partielle de chaque gaz dans la chambre est un paramètre de contrôle critique. Elle influence directement le taux de dépôt, la composition chimique finale du revêtement (stœchiométrie) et sa structure cristalline. Trop de gaz réactif, par exemple, peut "empoisonner" la cible source, réduisant l'efficacité de la pulvérisation.

Différencier du dépôt chimique en phase vapeur (CVD)

Il est important de ne pas confondre le PVD avec le CVD. Dans les processus CVD, les gaz de procédé eux-mêmes (comme le silane, SiH₄) sont la source du matériau de revêtement et sont décomposés chimiquement sur la surface du substrat. En PVD, le gaz (argon) est principalement un outil pour transporter un matériau source solide.

Faire le bon choix pour votre objectif

La sélection des gaz de procédé est entièrement dictée par les propriétés souhaitées du film mince final.

- Si votre objectif principal est un revêtement métallique pur (par exemple, de l'aluminium pour un miroir) : Vous utiliserez uniquement un gaz inerte de haute pureté comme l'argon pour pulvériser physiquement la cible métallique sur votre substrat.

- Si votre objectif principal est un revêtement céramique dur et résistant à l'usure (par exemple, le nitrure de titane) : Vous utiliserez de l'argon pour pulvériser une cible de titane et introduirez simultanément de l'azote comme gaz réactif pour former le composé désiré.

- Si votre objectif principal est un revêtement d'oxyde décoratif ou fonctionnel (par exemple, le dioxyde de titane) : Vous utiliserez de l'argon pour pulvériser la cible de titane tout en contrôlant précisément le débit d'oxygène comme gaz réactif.

En fin de compte, maîtriser l'interaction entre les gaz inertes et réactifs est la clé pour concevoir les propriétés exactes du film mince que votre application exige.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Fonction principale en PVD |

|---|---|---|

| Gaz inerte | Argon | Crée un plasma pour pulvériser des atomes d'un matériau cible solide. |

| Gaz réactif | Azote, Oxygène | Réagit chimiquement avec les atomes pulvérisés pour former des revêtements composés (par exemple, TiN). |

Prêt à concevoir votre revêtement parfait ?

Le contrôle précis des gaz de procédé PVD est essentiel pour obtenir les propriétés spécifiques – comme la dureté, la durabilité et l'apparence – que votre application exige. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté nécessaires pour des processus PVD fiables et reproductibles.

Que vous développiez des outils résistants à l'usure, des finitions décoratives ou des revêtements optiques avancés, notre expertise peut vous aider à optimiser vos paramètres de gaz pour des résultats supérieurs.

Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en PVD et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces