Le processus de pyrolyse des pneus usagés consiste à chauffer les pneus dans un environnement sans oxygène pour les décomposer en molécules plus petites, qui sont ensuite converties en produits utiles tels que l'huile de pyrolyse, le gaz de synthèse et le noir de carbone. Ce processus thermochimique commence par la préparation des pneus, qui sont déchiquetés ou coupés en deux avant d'être introduits dans un réacteur. À l'intérieur du réacteur, le caoutchouc se ramollit et se désintègre sous l'effet des températures élevées, produisant des vapeurs qui peuvent être condensées en huile ou utilisées comme combustible. Les résidus solides, tels que les fils d'acier et le noir de carbone, sont également récupérés. Le processus consomme beaucoup d'énergie mais offre un moyen durable de recycler les pneus et de réduire les déchets.

Explication des points clés :

-

Définition de la pyrolyse:

- La pyrolyse est un processus de décomposition thermochimique qui se produit en l'absence d'oxygène. Dérivée des mots grecs "pyro" (feu) et "lysis" (séparation), elle consiste à décomposer des matériaux tels que les pneus, les plastiques ou la biomasse en molécules plus petites sous l'effet de la chaleur. Ce processus est particulièrement efficace pour le recyclage des pneus usagés, car il les transforme en sous-produits de valeur.

-

Préparation des pneus usagés:

-

Avant la pyrolyse, les pneus usagés subissent des étapes de préparation :

- Déchiqueter ou couper en deux: Les pneus sont coupés en petits morceaux pour faciliter un chauffage uniforme et une décomposition efficace.

- Séparation magnétique: Les fils d'acier et autres composants métalliques sont retirés à l'aide d'aimants, car ils ne se décomposent pas pendant la pyrolyse et peuvent être recyclés séparément.

-

Avant la pyrolyse, les pneus usagés subissent des étapes de préparation :

-

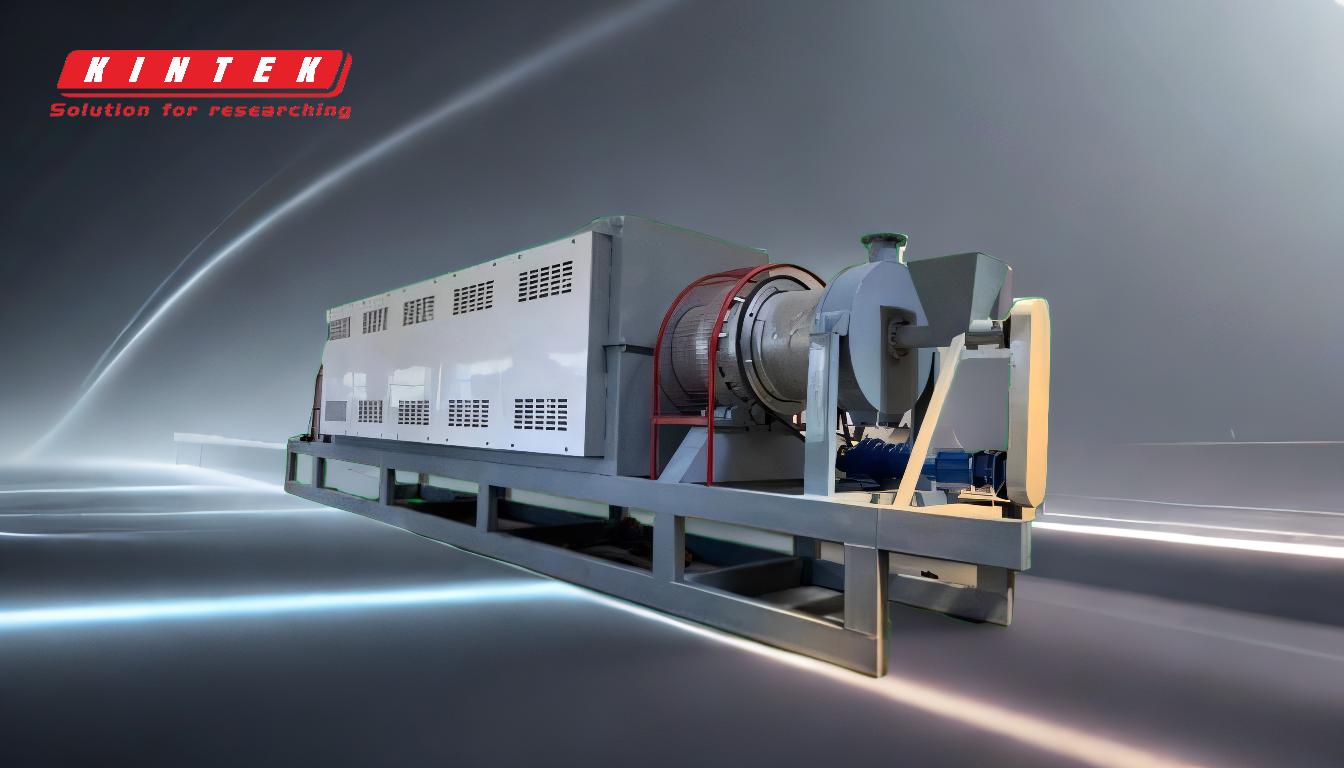

Fonctionnement du réacteur de pyrolyse:

-

Les morceaux de pneus préparés sont introduits dans un réacteur de pyrolyse, qui fonctionne dans un environnement sans oxygène afin d'éviter toute combustion. Les principales étapes sont les suivantes :

- Chauffage: Le réacteur est chauffé à des températures généralement comprises entre 400°C et 700°C, ce qui ramollit et désagrège le caoutchouc.

- Vaporisation: Le caoutchouc se décompose en molécules d'hydrocarbures plus petites, qui se vaporisent et sortent du réacteur sous forme de gaz.

- Craquage: Les gaz vaporisés subissent un nouveau craquage thermique, se décomposant en hydrocarbures plus légers.

-

Les morceaux de pneus préparés sont introduits dans un réacteur de pyrolyse, qui fonctionne dans un environnement sans oxygène afin d'éviter toute combustion. Les principales étapes sont les suivantes :

-

Récupération des produits:

-

Les vapeurs produites pendant la pyrolyse sont traitées pour récupérer les produits de valeur :

- Huile de pyrolyse: Les vapeurs sont condensées en un liquide appelé huile de pyrolyse, qui peut être utilisé comme combustible ou raffiné.

- Gaz de synthèse: Les gaz non condensables, tels que le méthane et l'hydrogène, sont collectés et utilisés comme combustible pour alimenter le processus de pyrolyse ou pour d'autres besoins énergétiques.

- Noir de carbone: Le résidu solide laissé dans le réacteur est le noir de carbone, un matériau précieux utilisé dans la fabrication de pneus, d'encres et de revêtements.

- Fils d'acier: Récupérés lors de la phase de préparation, les fils d'acier sont recyclés pour être utilisés dans la construction ou d'autres industries.

-

Les vapeurs produites pendant la pyrolyse sont traitées pour récupérer les produits de valeur :

-

Exigences énergétiques et durabilité:

- La pyrolyse est un procédé qui consomme beaucoup d'énergie, car il faut un apport de chaleur important pour atteindre les températures nécessaires. Toutefois, le gaz de synthèse produit pendant la pyrolyse peut être utilisé pour compenser les coûts énergétiques, ce qui rend le processus plus durable. En outre, la pyrolyse réduit les déchets mis en décharge et constitue une solution d'économie circulaire pour les pneus usagés.

-

Applications des produits de pyrolyse:

-

Les produits dérivés de la pyrolyse des pneus ont des applications diverses :

- Huile de pyrolyse: Utilisé comme substitut au fioul industriel ou comme matière première pour le raffinage en diesel ou en essence.

- Gaz de synthèse: Utilisé pour le chauffage, la production d'électricité ou comme matière première chimique.

- Noir de carbone: Utilisé dans les produits en caoutchouc, les plastiques et comme pigment dans les encres et les peintures.

- Fils d'acier: Recyclé pour être utilisé dans les secteurs de la construction, de l'automobile et de l'industrie manufacturière.

-

Les produits dérivés de la pyrolyse des pneus ont des applications diverses :

-

Avantages de la pyrolyse des pneus:

- Réduction des déchets: Convertit les pneus non biodégradables en produits utiles, réduisant ainsi les déchets dans les décharges.

- Récupération des ressources: Récupère des matériaux précieux tels que l'huile, le gaz et le noir de carbone, contribuant ainsi à une économie circulaire.

- Avantages pour l'environnement: Réduit l'impact environnemental de l'élimination des pneus et constitue une alternative aux combustibles fossiles.

-

Défis et considérations:

- Consommation d'énergie: Le processus nécessite un apport énergétique important, qui peut toutefois être partiellement compensé par l'utilisation du gaz de synthèse produit.

- Contrôle des émissions: Une gestion appropriée des émissions et des sous-produits est essentielle pour minimiser l'impact sur l'environnement.

- Viabilité économique: La rentabilité de la pyrolyse des pneus dépend de la valeur marchande des produits récupérés et de l'ampleur de l'opération.

En comprenant le processus de pyrolyse des pneus usagés, les acheteurs et les parties prenantes peuvent évaluer sa faisabilité, sa durabilité et ses avantages économiques pour la gestion des déchets et la récupération des ressources.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Chauffer les pneus dans un environnement sans oxygène pour les décomposer en molécules plus petites. |

| Produits clés | Huile de pyrolyse, gaz de synthèse, noir de carbone et fils d'acier. |

| Plage de température | 400°C à 700°C. |

| Applications | Production de carburant, production d'énergie, fabrication de caoutchouc et construction. |

| Avantages | Réduction des déchets, récupération des ressources et avantages pour l'environnement. |

| Défis | Consommation d'énergie élevée, contrôle des émissions et viabilité économique. |

Découvrez comment la pyrolyse peut transformer votre stratégie de gestion des déchets contactez-nous dès aujourd'hui pour obtenir des conseils d'experts !