À la base, le procédé de refusion est une technique de fusion secondaire conçue pour purifier et affiner un métal ou un alliage déjà formé. Dans la méthode la plus courante, la refusion par arc sous vide (VAR), une barre de métal solide appelée électrode est refondue à l'aide d'un arc électrique à haute température à l'intérieur d'un vide, permettant au métal en fusion de se resolidifier de manière contrôlée pour produire un produit final d'une pureté et d'une structure supérieures.

L'objectif fondamental de la refusion n'est pas simplement de refondre le métal, mais de tirer parti d'un environnement hautement contrôlé — spécifiquement un vide et une source de chaleur concentrée — pour éliminer les impuretés et dicter la structure cristalline d'une manière que la fusion primaire ne peut pas atteindre.

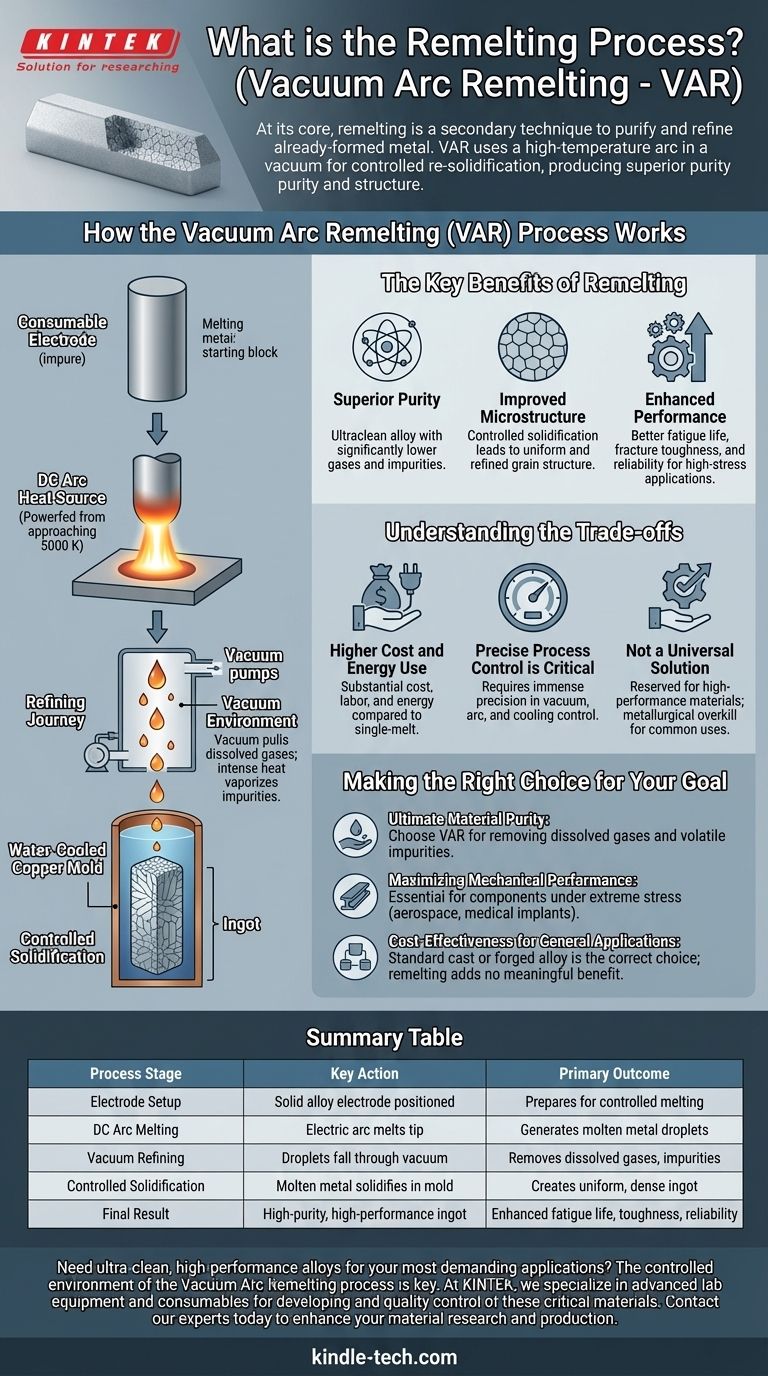

Comment fonctionne le procédé de refusion par arc sous vide (VAR)

Le procédé VAR est une méthode systématique pour prendre un bon alliage et le rendre exceptionnel. Il se compose de quelques étapes clés qui travaillent ensemble pour purifier le matériau.

L'électrode consommable

Le processus commence par le matériau à affiner, qui est coulé dans une barre cylindrique solide connue sous le nom d'électrode consommable. C'est essentiellement le bloc de départ « impur ».

La source de chaleur à arc CC

Cette électrode est placée à l'intérieur d'une chambre à vide et un arc électrique CC puissant est amorcé entre la pointe inférieure de l'électrode et une plaque de base. Cet arc génère une chaleur immense et hautement concentrée (approchant 5000 K), provoquant la fusion rapide de la pointe de l'électrode.

Le voyage d'affinage

Lorsque l'électrode fond, elle forme de petites gouttelettes de métal liquide. Ces gouttelettes se détachent et tombent vers le bas à travers l'environnement sous vide. C'est à cette étape que se produit la purification principale.

Le vide extrait les gaz dissous (comme l'hydrogène et l'azote) des gouttelettes en fusion, tandis que la chaleur intense peut vaporiser d'autres impuretés à bas point d'ébullition, nettoyant efficacement le métal en transit.

Solidification contrôlée

Les gouttelettes purifiées s'accumulent dans un moule en cuivre refroidi par eau à la base de la chambre. Parce que le moule est activement refroidi, le métal en fusion se resolidifie d'une manière hautement contrôlée et directionnelle. Ce processus crée une structure cristalline interne dense et uniforme, connue sous le nom de lingot.

Les principaux avantages de la refusion

Ce processus complexe est entrepris pour des raisons très spécifiques et critiques, principalement axées sur l'obtention de la plus haute qualité de matériau possible.

Pureté supérieure

La combinaison de chaleur élevée et de vide est exceptionnellement efficace pour éliminer les éléments indésirables. Le résultat est un alliage ultra-propre avec des niveaux significativement plus faibles de gaz dissous et d'impuretés d'éléments traces.

Microstructure améliorée

Les processus de refroidissement standard peuvent introduire des défauts et des incohérences dans la structure cristalline d'un métal. La solidification contrôlée et directionnelle dans le processus VAR minimise ces problèmes, conduisant à une structure cristalline plus uniforme et affinée.

Performance améliorée

Le résultat direct d'une grande pureté et d'une microstructure supérieure est une performance matérielle améliorée. Les alliages refondus présentent une durée de vie en fatigue, une ténacité à la rupture et une fiabilité globale significativement meilleures, ce qui les rend essentiels pour les applications à fortes contraintes.

Comprendre les compromis

Bien que les avantages soient importants, le processus VAR est un outil spécialisé avec des compromis inhérents qui limitent son utilisation à des applications spécifiques.

Coût et consommation d'énergie plus élevés

La refusion est un processus secondaire effectué sur un alliage déjà fabriqué. Cette étape de fabrication supplémentaire ajoute un coût, une main-d'œuvre et une consommation d'énergie substantiels par rapport à un matériau à fusion unique.

Le contrôle précis du processus est critique

Bien que les principes soient simples, l'exécution nécessite une immense précision. Le maintien du niveau de vide correct, le contrôle de la stabilité de l'arc et la gestion du taux de refroidissement sont tous critiques. Toute déviation peut compromettre la qualité de l'ensemble du lingot.

Pas une solution universelle

En raison du coût et de la complexité, la refusion est réservée aux matériaux haute performance. C'est un excès métallurgique pour les aciers de construction courants ou les alliages d'aluminium standard où le coût supplémentaire n'apporte aucun avantage pratique.

Faire le bon choix pour votre objectif

Décider s'il faut spécifier un matériau refondu dépend entièrement des exigences non négociables de votre application.

- Si votre objectif principal est la pureté et la propreté ultimes du matériau : La VAR est le choix définitif pour éliminer les gaz dissous et les impuretés volatiles qu'il est impossible d'éliminer dans un processus de fusion à l'air standard.

- Si votre objectif principal est de maximiser la performance mécanique et la fiabilité : La structure cristalline affinée et uniforme du processus VAR est essentielle pour les composants soumis à des contraintes extrêmes ou à une fatigue cyclique, comme dans l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est la rentabilité pour les applications générales : Un alliage coulé ou forgé standard est presque toujours le bon choix, car la dépense supplémentaire importante de la refusion n'apportera pas d'avantage de performance significatif.

En fin de compte, spécifier un matériau refondu est une décision stratégique d'investir dans la perfection métallurgique pour les applications les plus exigeantes.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Configuration de l'électrode | L'électrode d'alliage solide est positionnée dans une chambre à vide. | Prépare le matériau de départ pour une fusion contrôlée. |

| Fusion par arc CC | Un arc électrique fait fondre la pointe de l'électrode. | Génère des gouttelettes de métal en fusion pour la purification. |

| Affinage sous vide | Les gouttelettes tombent à travers un vide. | Élimine les gaz dissous et les impuretés volatiles. |

| Solidification contrôlée | Le métal en fusion se solidifie dans un moule refroidi par eau. | Crée un lingot uniforme et dense avec une structure cristalline affinée. |

| Résultat final | Un lingot haute performance et de haute pureté est produit. | Offre une durée de vie en fatigue, une ténacité et une fiabilité améliorées. |

Besoin d'alliages ultra-propres et haute performance pour vos applications les plus exigeantes ? L'environnement contrôlé du procédé de refusion par arc sous vide est essentiel pour atteindre la pureté du matériau et l'intégrité structurelle requises pour les composants aérospatiaux, médicaux et énergétiques. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables qui soutiennent le développement et le contrôle qualité de ces matériaux critiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production de matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Comment les fours sous vide chauffent-ils ? Atteindre la pureté et la précision dans le traitement à haute température

- Comment un four de séchage sous vide contribue-t-il à la préparation de la cathode Na3V2(PO4)3 ? Optimiser les performances et la stabilité de la batterie

- Quel est le but d'un système de vide ? Atteignez un contrôle de processus et une pureté inégalés

- Quel est le traitement thermique du molybdène ? Maîtriser le recuit de détente pour améliorer la ductilité

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs

- Pourquoi le contrôle précis de la vitesse de chauffage est-il essentiel dans le frittage des céramiques B4C-TiB2 ? Maîtriser l'intégrité structurelle

- Quel est le danger potentiel du gaz argon lors de l'entretien d'une pompe de diffusion ? Prévenir les risques d'asphyxie silencieuse