La fonction principale d'un broyeur à billes et de billes de broyage en corindon dans la préparation de céramiques de carbure de bore est d'obtenir un mélange de poudre uniforme et hautement actif tout en maintenant rigoureusement la pureté chimique. Grâce à un processus de broyage mécanique d'une durée comprise entre 3 et 48 heures, cet équipement décompose les agglomérats de poudre et homogénéise la matrice de carbure de bore avec les aides au frittage essentielles.

La combinaison du broyage à billes à haute énergie et des milieux en corindon résistants à l'usure résout le double défi d'activer les particules inertes de carbure de bore pour le frittage tout en empêchant la contamination métallique qui dégrade couramment les performances de la céramique.

La mécanique de la préparation

Briser les agglomérats

La poudre brute de carbure de bore forme souvent des amas ou des "agglomérats" qui entravent la densification.

L'énergie mécanique générée par le broyeur à billes brise efficacement ces agglomérats. Cela garantit que le matériau est réduit à un état fin et cohérent, adapté aux applications de haute performance.

Mélange uniforme des aides au frittage

Le carbure de bore est difficile à fritter seul et nécessite des additifs tels que l'alumine, les oxydes de terres rares et le carbone activé.

Le processus de broyage disperse ces aides uniformément dans la matrice de carbure de bore. Une distribution uniforme est essentielle pour des réactions chimiques cohérentes lors des phases de chauffage ultérieures.

Amélioration de l'activité de surface

Au-delà du simple mélange, l'impact des billes de broyage modifie l'état de surface des particules.

Cette action mécanique améliore "l'activité de surface" de la poudre. Une activité de surface plus élevée favorise des réactions de frittage plus efficaces, conduisant au développement d'une microstructure céramique idéale et dense.

Le choix stratégique des milieux en corindon

Minimiser les impuretés métalliques

Le carbure de bore est très sensible aux impuretés, qui peuvent dégrader sévèrement les propriétés mécaniques du produit final.

Les billes de broyage standard en acier introduisent une contamination par le fer lors de longues sessions de broyage. En utilisant des billes de corindon (alumine), les fabricants éliminent l'introduction de fer métallique dans le mélange de poudre.

Assurer la compatibilité chimique

Les billes de corindon sont composées d'alumine, qui est fréquemment utilisée comme aide au frittage pour le carbure de bore.

Par conséquent, toute usure mineure des milieux de broyage est souvent compatible avec la formulation céramique. Cela préserve la haute pureté requise pour les céramiques techniques avancées.

Comprendre les compromis

L'équilibre de la durée de broyage

Bien que le broyage prolongé (jusqu'à 48 heures) améliore l'homogénéité du mélange et l'activation des particules, il augmente le risque d'usure des milieux.

Les opérateurs doivent équilibrer le besoin d'une activité de surface élevée par rapport au risque d'introduire une teneur excessive en alumine due à l'usure des billes de broyage.

Matériaux de confinement

L'utilisation de billes de corindon seules ne suffit pas ; le pot de broyage lui-même joue un rôle dans la pureté.

Pour prévenir complètement la contamination, des pots de broyage en polyuréthane sont généralement utilisés conjointement avec des billes de corindon. Cela garantit que ni les milieux de broyage ni le récipient n'introduisent d'éléments métalliques dans la poudre sensible de carbure de bore.

Faire le bon choix pour votre objectif

Pour optimiser votre préparation de carbure de bore, alignez vos paramètres de processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez l'utilisation de milieux en corindon et de pots en polyuréthane pour éliminer les impuretés de fer qui créent des points faibles structurels.

- Si votre objectif principal est la densité de frittage : Assurez-vous que la durée de broyage est suffisante (approchant la plage de 48 heures) pour briser complètement les agglomérats et maximiser l'activité de surface des particules.

Les céramiques de carbure de bore de haute qualité dépendent non seulement des matières premières, mais aussi de la livraison précise et sans impureté de l'énergie mécanique pendant la préparation.

Tableau récapitulatif :

| Caractéristique | Rôle/Avantage dans la préparation |

|---|---|

| Équipement | Broyeur à billes et pots en polyuréthane |

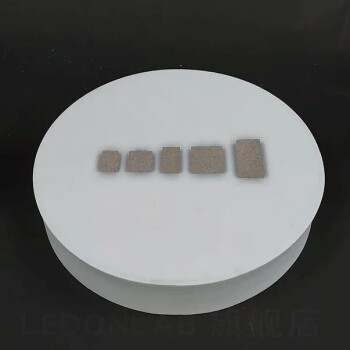

| Milieux de broyage | Billes de corindon (alumine) |

| Temps de processus | 3 à 48 heures |

| Résultat clé | Haute activité de surface et mélange uniforme |

| Contrôle de la contamination | Élimine les impuretés de fer/métalliques |

| Intégration des aides au frittage | Dispersion homogène d'alumine/carbone |

Élevez votre production de céramiques avancées avec KINTEK

La précision dans la préparation du carbure de bore nécessite un équipement qui équilibre l'énergie mécanique avec la pureté chimique. KINTEK se spécialise dans les solutions de laboratoire haute performance conçues pour les applications de science des matériaux les plus exigeantes.

Notre vaste portefeuille comprend :

- Systèmes de concassage et de broyage : Broyeurs à billes à haute efficacité et milieux de broyage en corindon résistants à l'usure.

- Tamisage et traitement : Équipement pour assurer une distribution granulométrique constante.

- Solutions de frittage : Fours de moufle haute température avancés, fours sous vide et à atmosphère pour le développement de céramiques denses.

- Préparation d'échantillons : Presses hydrauliques et creusets de précision pour des cycles de frittage impeccables.

Ne laissez pas la contamination métallique compromettre la résistance de votre matériau. Collaborez avec KINTEK pour des équipements et des consommables de laboratoire fiables et de haute pureté, adaptés à vos besoins de recherche.

Optimisez l'efficacité de votre laboratoire — Contactez KINTEK dès aujourd'hui !

Produits associés

- Meuleuse horizontale à dix corps pour laboratoire

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Vis en céramique d'alumine de haute qualité pour la céramique fine avancée d'ingénierie avec résistance aux hautes températures et isolation

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Objectif des billes de broyage en acier inoxydable dans l'alliage Ti-Fe : Optimiser l'impact et les taux de remplissage

- Quelle est la fonction d'un broyeur planétaire à billes dans la préparation de Na4(CB11H12)2(B12H12) ? Optimisez vos électrolytes

- Quelle est la fonction d'un broyeur à billes à haute énergie dans la synthèse du NaTaCl6 amorphe ? Optimisez votre conductivité ionique

- Pourquoi le broyage à boulets est-il utilisé pour le prétraitement de la poudre d'électrode LiFePO4 ? Optimisez le succès de votre frittage à froid

- Quelle est la fonction principale d'un broyeur à billes à haute vitesse ? Maîtriser la dispersion UHMWPE/Nano-HAP

- Quelle est la fonction principale d'un broyeur à billes planétaire dans le prétraitement des sulfures mixtes de nickel-cobalt ? Expliqué

- Quel est le rôle d'un broyeur à billes planétaire dans les alliages Co-50% en masse de Cr ? Maîtriser l'alliage mécanique et le soudage à froid

- Quelle est la fonction de l'activation mécanique par broyage à billes à haute énergie pour le NaFePO4 ? Optimiser la synthèse des précurseurs