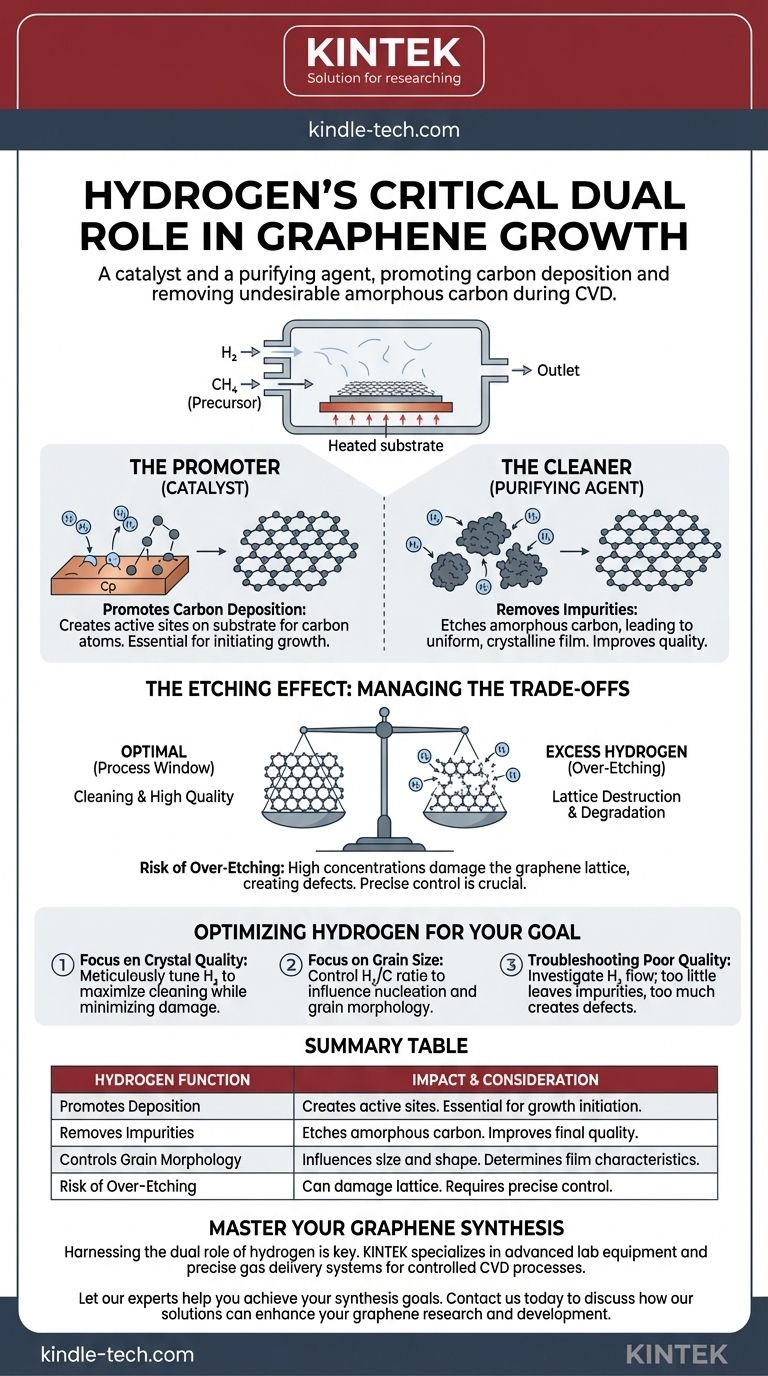

En bref, l'hydrogène joue un double rôle essentiel dans la croissance du graphène. Lors du dépôt chimique en phase vapeur (CVD), il agit à la fois comme catalyseur et comme agent purifiant en favorisant le dépôt de carbone sur le substrat tout en éliminant simultanément le carbone amorphe indésirable, ce qui améliore la qualité finale de la feuille de graphène.

Le défi principal de l'utilisation de l'hydrogène pour la croissance du graphène est de gérer sa nature contradictoire. Il est essentiel pour nettoyer la surface de croissance et produire des cristaux de haute qualité, mais un excès gravera et détruira activement le réseau de graphène même que vous essayez de créer.

Les deux visages de l'hydrogène dans la croissance du graphène

Comprendre comment contrôler l'hydrogène est fondamental pour maîtriser la synthèse du graphène. Son impact n'est pas monolithique ; il sert des objectifs distincts à différentes étapes et concentrations, influençant directement la structure et les propriétés du matériau final.

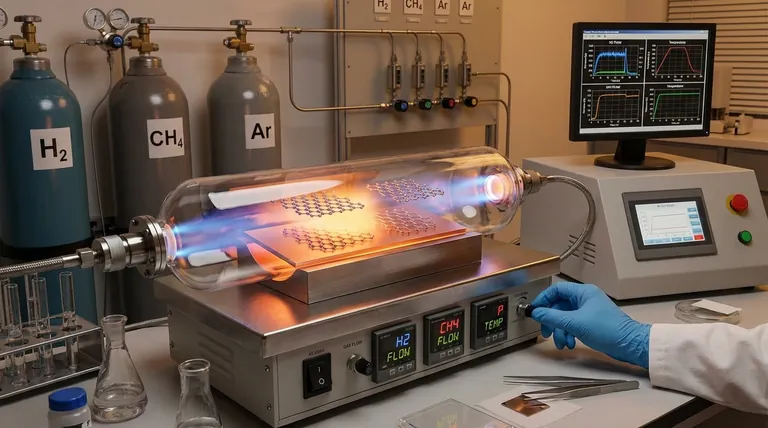

Favoriser le dépôt de carbone

L'hydrogène est nécessaire pour préparer le substrat métallique (souvent du cuivre) à la croissance. Il aide à créer des sites actifs où les atomes de carbone du gaz précurseur (comme le méthane) peuvent se déposer efficacement et commencer à former le réseau de graphène.

Le "nettoyeur" - Élimination des impuretés

L'une des fonctions les plus cruciales de l'hydrogène est la purification. Il fournit des atomes d'hydrogène réactifs qui gravent sélectivement, ou corrodent, le carbone amorphe – une forme de carbone désordonnée et non cristalline qui est une impureté courante et dégrade la qualité du graphène.

En éliminant ces imperfections, l'hydrogène assure que le film résultant est une structure plus uniforme et cristalline.

Influencer la morphologie des grains

La concentration d'hydrogène influence significativement la formation des grains individuels de graphène. En contrôlant le rapport hydrogène/carbone, vous pouvez influencer la taille et la forme (morphologie) de ces grains, ce qui détermine finalement les caractéristiques du film de graphène continu.

Comprendre les compromis : l'effet de gravure

Bien que l'hydrogène soit un outil puissant pour améliorer la qualité, sa nature réactive présente un risque significatif. Le même mécanisme qui élimine les impuretés peut également endommager le produit.

Le risque de sur-gravure

Le processus de gravure n'est pas parfaitement sélectif. Si la concentration d'hydrogène est trop élevée ou si le temps d'exposition est trop long, les atomes d'hydrogène commenceront à attaquer et à corroder le graphène souhaitable lui-même.

Destruction du réseau et dégradation de la qualité

Cette sur-gravure conduit à la destruction du réseau cristallin hexagonal qui définit le graphène. Le résultat est un film avec des défauts, des trous et une structure détériorée, compromettant ses propriétés électroniques et mécaniques exceptionnelles.

Trouver la "fenêtre de processus"

Le succès de la synthèse du graphène repose sur la recherche de la fenêtre de processus optimale. Il s'agit de la plage étroite de concentration et de débit d'hydrogène qui est suffisamment forte pour éliminer le carbone amorphe mais pas si agressive qu'elle endommage le réseau de graphène.

Optimiser l'hydrogène pour votre objectif de synthèse

Votre approche de l'utilisation de l'hydrogène doit être dictée par votre objectif final. L'équilibre est délicat et nécessite un contrôle précis des paramètres du processus CVD.

- Si votre objectif principal est la plus haute qualité cristalline possible : Vous devez ajuster méticuleusement la concentration d'hydrogène pour maximiser l'élimination du carbone amorphe tout en minimisant les dommages à la feuille de graphène.

- Si votre objectif principal est de contrôler la taille des grains : Le rapport hydrogène/méthane sera votre paramètre le plus critique, car il régit directement la dynamique de nucléation et de croissance des domaines de graphène.

- Si vous rencontrez des problèmes de qualité de graphène : Examinez votre débit d'hydrogène comme cause principale ; trop peu peut laisser des impuretés, tandis que trop peut créer des défauts.

Maîtriser le rôle de l'hydrogène transforme la croissance du graphène d'un simple dépôt en un processus d'ingénierie des matériaux précis.

Tableau récapitulatif :

| Fonction de l'hydrogène | Impact sur la croissance du graphène | Considération clé |

|---|---|---|

| Favorise le dépôt | Crée des sites actifs sur le substrat pour que les atomes de carbone forment le réseau de graphène. | Essentiel pour initier la croissance. |

| Élimine les impuretés | Grave le carbone amorphe, conduisant à un film plus uniforme et cristallin. | Améliore la qualité finale du matériau. |

| Contrôle la morphologie des grains | Influence la taille et la forme des grains de graphène en ajustant le rapport H₂/C. | Détermine les caractéristiques du film. |

| Risque de sur-gravure | Des concentrations élevées peuvent endommager le réseau de graphène, créant des défauts et des trous. | Nécessite un contrôle précis pour éviter la dégradation de la qualité. |

Maîtrisez votre processus de synthèse du graphène

Exploiter le double rôle de l'hydrogène est essentiel pour produire des films de graphène de haute qualité et uniformes. L'équilibre précis entre la promotion de la croissance et la prévention de la gravure nécessite un contrôle expert des paramètres du dépôt chimique en phase vapeur (CVD).

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche en science des matériaux, y compris les systèmes de distribution de gaz précis essentiels pour les processus CVD contrôlés. Que vous optimisiez pour une qualité cristalline maximale, une taille de grain spécifique ou que vous résolviez des problèmes de défauts, les bons outils font la différence.

Laissez nos experts vous aider à atteindre vos objectifs de synthèse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement sur le graphène.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quel est le meilleur substrat pour le graphène ? Cela dépend des besoins spécifiques de votre application.

- Qu'est-ce qu'un film mince en nanotechnologie ? Le bloc de construction essentiel pour la technologie de pointe

- Quelles sont les sources naturelles du graphène ? Libérer le pouvoir du graphite, le véritable précurseur

- Quelles sont les applications des semi-conducteurs en couches minces ? Des microprocesseurs à l'énergie solaire

- Comment les premiers diamants synthétiques de qualité gemme ont-ils été produits ? Découvrez la percée de GE en 1970

- Quelle est l'épaisseur du film mince coloré ? Déverrouiller l'échelle du nanomètre des effets iridescents

- Qu'est-ce qu'un film mince en optique ondulatoire ? Exploiter l'interférence lumineuse pour une conception optique de précision

- Les nanotubes de carbone sont-ils utilisés dans l'industrie ? Débloquer les matériaux haute performance