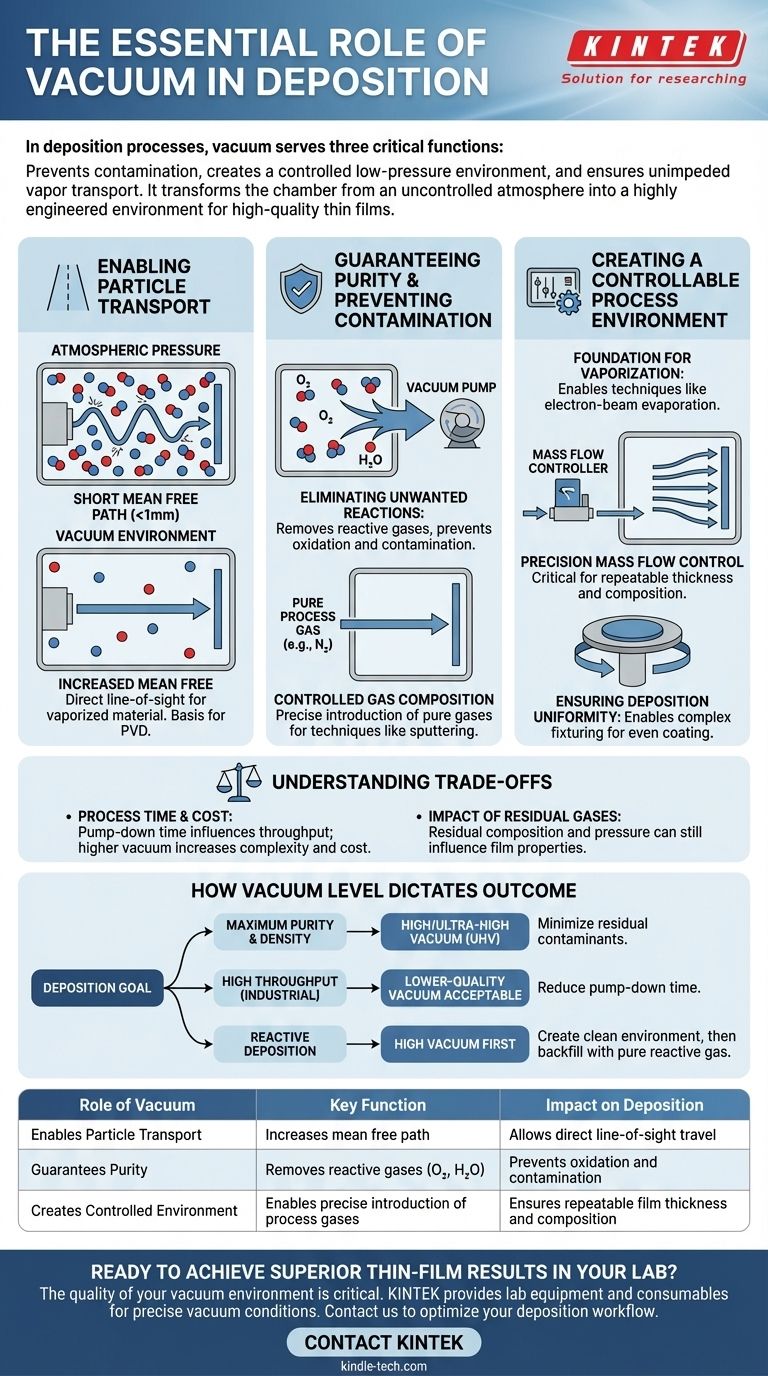

Dans les processus de dépôt, le vide remplit trois fonctions essentielles : il empêche la contamination en éliminant les gaz atmosphériques indésirables, il crée un environnement contrôlé à basse pression pour générer et manipuler les vapeurs, et il assure que le matériau vaporisé peut voyager sans entrave de la source au substrat. Sans vide, la plupart des dépôts de couches minces modernes seraient chimiquement et physiquement impossibles.

Le rôle essentiel d'un vide est de transformer la chambre de dépôt d'une atmosphère réactive et incontrôlée en un environnement hautement conçu. Ce n'est pas simplement un espace vide, mais l'ingrédient fondamental qui permet la pureté, le transport et le contrôle requis pour créer des couches minces de haute qualité.

Permettre le transport des particules : Le libre parcours moyen

Le problème à pression atmosphérique

À pression atmosphérique standard, l'air est dense en molécules telles que l'azote, l'oxygène et la vapeur d'eau. Ces particules sont en mouvement constant et aléatoire.

Un atome vaporisé provenant d'une source de dépôt entrerait en collision avec ces molécules d'air des milliards de fois par seconde. Son libre parcours moyen – la distance moyenne qu'il peut parcourir avant une collision – est inférieur à un millimètre.

La solution du vide

En aspirant la grande majorité des molécules d'air, un vide augmente considérablement le libre parcours moyen.

Cela permet au matériau de revêtement vaporisé de voyager en ligne droite et sans interruption de la source au substrat. Ce voyage en ligne de visée directe est la base de presque toutes les techniques de dépôt physique en phase vapeur (PVD).

Garantir la pureté et prévenir la contamination

Éliminer les réactions indésirables

De nombreux matériaux, surtout lorsqu'ils sont chauffés au point de vaporisation, sont très réactifs. À l'air libre, ils s'oxyderaient instantanément ou formeraient d'autres composés, contaminant le film et modifiant ses propriétés.

Un vide élimine ces gaz réactifs, notamment l'oxygène et la vapeur d'eau, créant un environnement chimiquement inerte. Cela garantit que le film déposé est composé uniquement du matériau source prévu.

Contrôler la composition des gaz et des vapeurs

Une fois qu'un vide initial est établi, la chambre devient une toile vierge. Cela permet l'introduction précise de gaz spécifiques de haute pureté nécessaires au processus.

Pour des techniques comme la pulvérisation cathodique (sputtering) ou le dépôt réactif, le vide rend possible la création d'un environnement plasma contrôlé à basse pression ou l'introduction d'un gaz réactif spécifique (comme l'azote pour créer du nitrure de titane) sans craindre la contamination de l'atmosphère.

Créer un environnement de processus contrôlable

La base de la vaporisation

De nombreuses méthodes utilisées pour générer des vapeurs, comme l'évaporation par faisceau d'électrons, ne peuvent fonctionner que sous vide. Les faisceaux d'électrons à haute énergie seraient dispersés et dissipés en présence d'air.

Contrôle précis du débit massique

L'environnement à basse pression permet un contrôle extrêmement précis de la quantité de gaz de processus ou de vapeur entrant dans la chambre. Ce contrôle du débit massique est essentiel pour obtenir une épaisseur de film, une composition et des propriétés matérielles reproductibles.

Assurer l'uniformité du dépôt

À l'intérieur du vide, les substrats sont souvent maintenus par un système de fixation (fixturing) complexe qui les fait tourner ou les déplace par rapport à la source de vapeur.

Ce mouvement garantit que le revêtement est appliqué uniformément sur des surfaces complexes ou sur plusieurs substrats à la fois. Un tel mouvement mécanique contrôlé serait impraticable sans l'environnement à faible densité de particules offert par le vide.

Comprendre les compromis

Temps de processus et débit

Atteindre un vide de haute qualité n'est pas instantané. Le temps de « pompage » (pump-down) nécessaire pour éliminer les gaz atmosphériques peut représenter une part importante du cycle de processus total.

La complexité du système de fixation et la taille de la chambre influencent directement ce temps de pompage, créant un compromis entre la capacité de substrat et le débit global.

Complexité et coût de l'équipement

Les systèmes de vide – y compris les chambres, les pompes, les vannes et les jauges – sont complexes et coûteux à acheter, à utiliser et à entretenir. Plus le niveau de vide souhaité est élevé (par exemple, vide ultra-poussé), plus le coût et la complexité augmentent.

L'impact des gaz résiduels

Aucun vide n'est parfait. Il restera toujours du gaz résiduel dans la chambre. La composition et la pression de ce gaz peuvent encore influencer subtilement les propriétés du film déposé, faisant de la *qualité* du vide un paramètre de processus critique.

Comment le niveau de vide dicte votre résultat

Le choix du niveau de vide est une décision stratégique basée sur les objectifs de votre processus de dépôt.

- Si votre objectif principal est une pureté et une densité maximales du film : Vous devez utiliser un vide poussé ou ultra-poussé (UHV) pour minimiser l'incorporation de contaminants gazeux résiduels dans votre film.

- Si votre objectif principal est un débit élevé pour le revêtement industriel : Un vide de qualité inférieure peut être acceptable pour réduire le temps de pompage, à condition que le matériau de revêtement ne soit pas très réactif avec l'air ou l'eau résiduelle.

- Si vous effectuez un dépôt réactif : Un vide poussé est d'abord nécessaire pour créer un environnement propre, qui est ensuite rempli d'une quantité précisément contrôlée d'un gaz réactif pur.

En fin de compte, le vide est la base invisible mais essentielle sur laquelle repose toute la technologie moderne des couches minces.

Tableau récapitulatif :

| Rôle du vide | Fonction clé | Impact sur le dépôt |

|---|---|---|

| Permet le transport des particules | Augmente le libre parcours moyen du matériau vaporisé | Permet un voyage en ligne de visée directe de la source au substrat |

| Garantit la pureté | Élimine les gaz réactifs (oxygène, vapeur d'eau) | Prévient l'oxydation et la contamination du film |

| Crée un environnement contrôlé | Permet l'introduction précise des gaz de processus | Assure une épaisseur de film et une composition reproductibles |

Prêt à obtenir des résultats de couches minces supérieurs dans votre laboratoire ?

La qualité de votre environnement de vide est essentielle au succès de vos processus de dépôt. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables dont vous avez besoin pour créer et maintenir les conditions de vide précises essentielles aux revêtements de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser votre flux de travail de dépôt, à améliorer la qualité du film et à augmenter le débit.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Quel est le but de l'utilisation d'ampoules scellées sous vide avec un four pour le Li6PS5Cl ? Assurer la pureté chimique et la conductivité

- Qu'est-ce qu'un four de frittage ? Transformer des matériaux en poudre en pièces haute performance

- Pourquoi un four de préchauffage est-il utilisé pour traiter l'acier inoxydable AISI 316L ? Assurer l'intégrité et un nitrurage supérieur au bain de sel

- Qu'est-ce que le recuit à haute température ? Un outil de précision pour l'ingénierie des matériaux au niveau atomique

- Quel est le rôle d'un four industriel à haute température dans le traitement de l'acier à 11 % de Cr ? Assurer l'uniformité structurelle

- Quel est le rôle des fours de frittage par plasma étincelle (SPS) dans la fabrication d'alliages de titane biomédicaux tels que Ti-Nb-Zr ?

- Quel gaz peut être utilisé pour le brasage ? Sélectionnez l'atmosphère appropriée pour réussir en métallurgie