Dans les processus de dépôt, le rôle principal du vide est de créer un environnement ultra-propre et précisément contrôlé. En évacuant une chambre, nous éliminons systématiquement les gaz atmosphériques et autres contaminants. Cet acte d'élimination est fondamental pour assurer la pureté du film final et permettre un contrôle précis de la pression, de la composition et du débit des gaz nécessaires au dépôt lui-même.

La fonction du vide n'est pas seulement de créer le vide, mais d'établir un contrôle absolu sur le monde microscopique. En éliminant les interférences atmosphériques, vous obtenez la capacité de dicter la pureté, la structure et l'uniformité d'un film, ce qui est impossible dans des conditions atmosphériques normales.

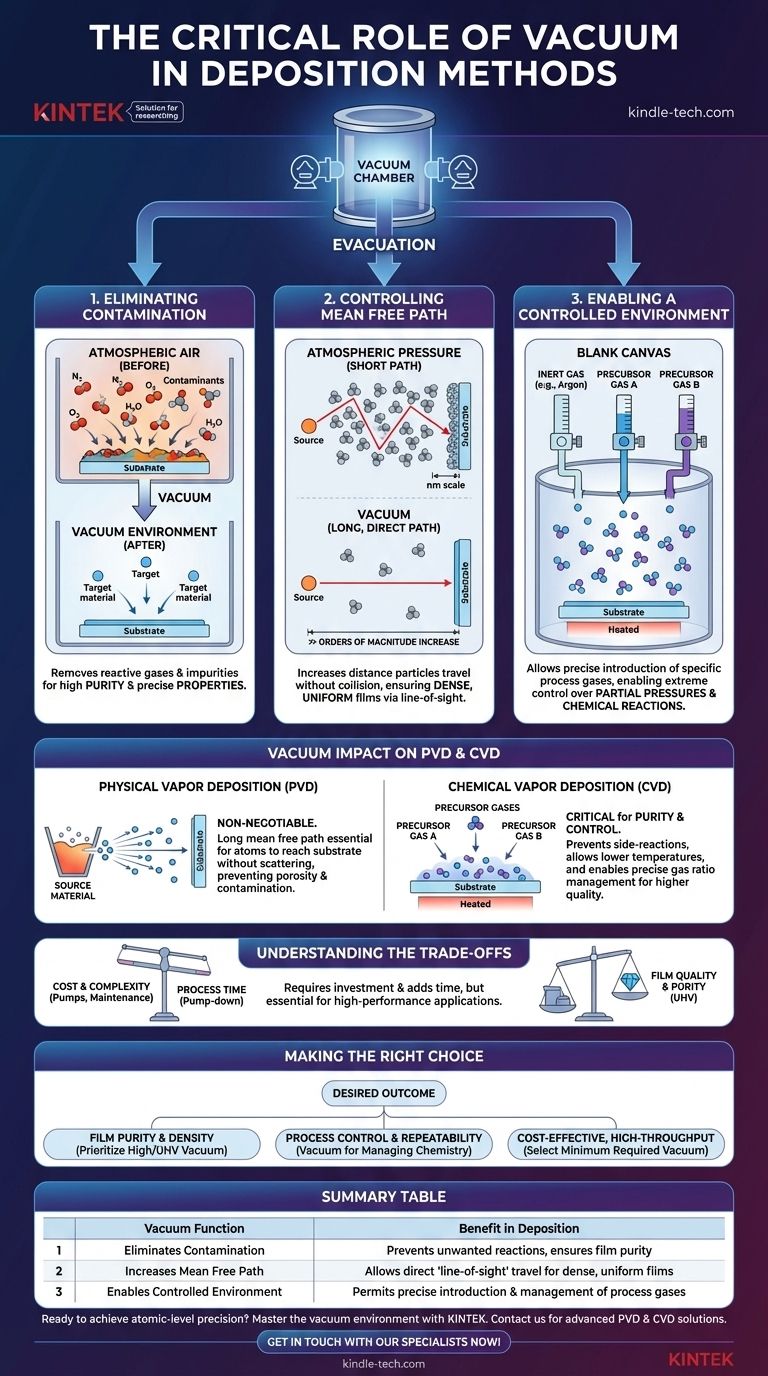

Le but fondamental du vide

Le vide est le point de départ nécessaire pour presque tous les dépôts de couches minces de haute qualité. Il résout plusieurs défis fondamentaux de la physique et de la chimie qui, autrement, rendraient le processus peu fiable ou impossible.

Élimination de la contamination

L'air atmosphérique est un mélange dense de gaz, principalement d'azote et d'oxygène, ainsi que de vapeur d'eau et d'autres oligo-éléments. Ce sont des contaminants très réactifs.

S'ils étaient laissés dans la chambre, ces molécules atmosphériques bombarderaient le substrat et réagiraient avec le matériau de dépôt. Cela créerait des oxydes et des nitrures indésirables, compromettant la pureté et altérant les propriétés électriques, optiques ou mécaniques prévues du film.

Contrôle du libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant de collisionner avec une autre particule. À pression atmosphérique, cette distance est incroyablement courte – de l'ordre du nanomètre.

Dans un vide, la densité de particules est considérablement réduite, augmentant le libre parcours moyen de plusieurs ordres de grandeur. Cela permet aux atomes pulvérisés ou évaporés d'une source de voyager en ligne droite et ininterrompue vers le substrat. Ce trajet en "ligne de visée" est essentiel pour créer des films denses et uniformes.

Permettre un environnement de processus contrôlé

Une fois les gaz atmosphériques indésirables éliminés, la chambre devient une toile vierge. Cela permet l'introduction précise de gaz de processus spécifiques.

Qu'il s'agisse d'un gaz inerte de haute pureté comme l'argon pour un plasma de pulvérisation ou d'un mélange de gaz précurseurs pour le dépôt chimique en phase vapeur (CVD), le vide garantit que les seules molécules présentes sont celles que vous avez intentionnellement introduites. Cela permet un contrôle extrême des pressions partielles et des réactions chimiques.

Comment le vide impacte les processus de dépôt

Les principes de pureté et de contrôle s'appliquent à toutes les méthodes de dépôt sous vide, mais leur importance spécifique varie légèrement entre les deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dans le dépôt physique en phase vapeur (PVD)

Les méthodes PVD, telles que la pulvérisation et l'évaporation, impliquent l'éjection ou l'ébullition physique d'atomes d'un matériau source, qui voyagent ensuite vers le substrat.

Le vide est non négociable pour le PVD. Le long libre parcours moyen est essentiel pour que les atomes sources atteignent le substrat sans être diffusés par les molécules d'air. Sans cela, le taux de dépôt chuterait, et le film résultant serait poreux et fortement contaminé.

Dans le dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz précurseurs qui réagissent sur un substrat chauffé pour former le film désiré. Bien que certains processus CVD puissent se produire à pression atmosphérique (APCVD), les applications haute performance reposent sur un vide.

Dans un processus CVD basé sur le vide, le principal avantage est la pureté et le contrôle. L'élimination de l'air empêche les réactions secondaires indésirables. Elle permet également des températures de processus beaucoup plus basses et un contrôle précis du débit et du rapport des gaz précurseurs, conduisant à des films de meilleure qualité et plus uniformes.

Comprendre les compromis

Bien qu'essentiel, la mise en œuvre d'un système de vide introduit son propre ensemble de défis techniques et économiques qui représentent un compromis critique.

Coût et complexité

Les systèmes de vide sont complexes et coûteux. Ils nécessitent une série de pompes (pompes primaires et pompes à vide poussé), ainsi que des manomètres, des vannes et des joints sophistiqués. L'entretien de ces systèmes représente un coût opérationnel important.

Temps de processus (débit)

L'évacuation d'une chambre au niveau de pression désiré, connue sous le nom de temps de pompage, n'est pas instantanée. Cela ajoute un temps considérable à chaque cycle de dépôt, ce qui peut constituer un goulot d'étranglement dans les environnements de fabrication à haut débit.

Le "niveau" de vide requis

Tous les processus ne nécessitent pas le même niveau de vide. Un simple revêtement métallique par pulvérisation peut ne nécessiter qu'un vide faible ou moyen. En revanche, la croissance d'un film semi-conducteur monocristallin parfait pour un microprocesseur haut de gamme nécessite un vide ultra-poussé (UHV) pour atteindre la pureté nécessaire. Le niveau de vide requis est toujours un compromis entre la qualité du film, le coût et le temps de processus.

Faire le bon choix pour votre objectif

Le niveau de vide et l'importance que vous lui accordez doivent être directement liés au résultat souhaité de votre film.

- Si votre objectif principal est la pureté et la densité du film : Vous devez privilégier un vide élevé ou ultra-élevé pour minimiser la contamination par les gaz résiduels et maximiser le libre parcours moyen.

- Si votre objectif principal est le contrôle et la répétabilité du processus : Le vide est votre outil clé pour gérer les pressions partielles et garantir que la chimie en phase gazeuse est identique d'une exécution à l'autre.

- Si votre objectif principal est un revêtement rentable et à haut débit : Vous devez sélectionner le niveau de vide minimum qui atteint les spécifications du film cible afin de réduire le temps de pompage et les coûts d'équipement.

En fin de compte, maîtriser l'environnement sous vide, c'est maîtriser l'art de créer des matériaux avec une précision au niveau atomique.

Tableau récapitulatif :

| Fonction du vide | Avantage dans le dépôt |

|---|---|

| Élimine la contamination | Prévient les réactions indésirables, assure la pureté du film |

| Augmente le libre parcours moyen | Permet un trajet direct en "ligne de visée" pour des films denses et uniformes |

| Permet un environnement contrôlé | Permet l'introduction et la gestion précises des gaz de processus |

Prêt à atteindre une précision au niveau atomique dans votre laboratoire ?

Maîtriser l'environnement sous vide est essentiel pour créer des films minces de haute pureté et de haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables dont vous avez besoin pour des processus fiables de dépôt physique en phase vapeur (PVD) et de dépôt chimique en phase vapeur (CVD).

Nos experts peuvent vous aider à sélectionner les bonnes solutions de vide pour atteindre vos objectifs spécifiques en matière de pureté, de contrôle et de débit. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la portée d'un test d'étanchéité sous vide ? Choisissez la bonne sensibilité pour votre système

- Brasage ou soudure en CVC ? Le choix crucial pour des systèmes solides et sans fuites

- Que fait le frittage aux céramiques ? Transformer la poudre en pièces denses et performantes

- Pourquoi un four de séchage sous vide doit-il être utilisé à 60°C pour le NZVI@SiO2-NH2 ? Protégez l'intégrité de vos nanoparticules

- À quelle température le frittage de la céramique s'effectue-t-il ? Maîtrisez la chaleur pour des céramiques solides et denses

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Pourquoi un système de pompe à vide haute performance est-il essentiel pour la gazéification sous vide ? Optimisez l'efficacité et la pureté

- Qu'est-ce que le frittage à l'hydrogène ? Obtenez une résistance et une pureté supérieures pour vos pièces métalliques