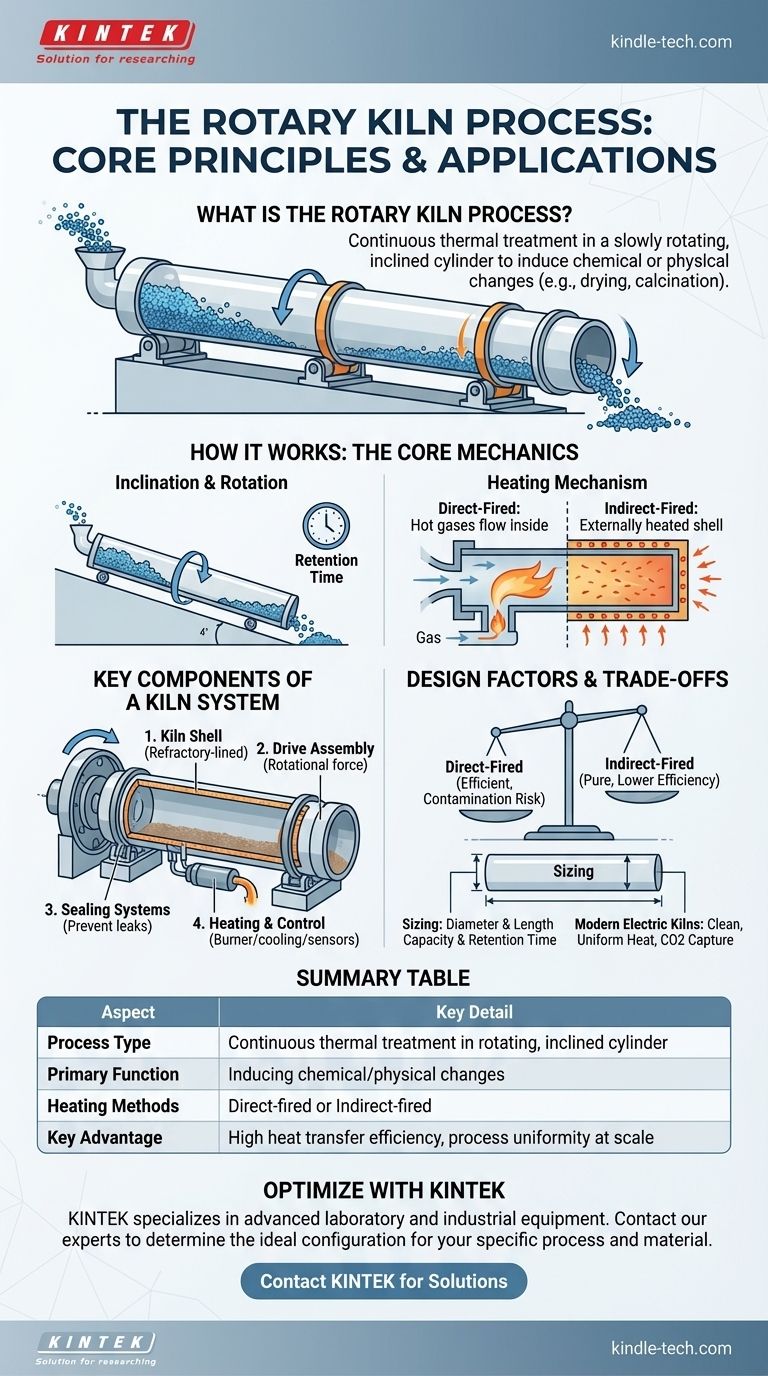

À la base, le procédé du four rotatif est une méthode de chauffage de matériaux solides à des températures extrêmement élevées à l'intérieur d'un cylindre incliné et tournant lentement. Tandis que le four tourne, le matériau culbute et se déplace progressivement de l'extrémité d'alimentation supérieure vers l'extrémité de déchargement inférieure, assurant ainsi un mélange homogène et un chauffage uniforme par les gaz chauds. Ce traitement thermique contrôlé est utilisé pour induire une réaction chimique ou un changement physique spécifique, comme le séchage, la calcination ou l'incinération.

L'avantage fondamental d'un four rotatif réside dans son fonctionnement continu et dynamique. La combinaison de la rotation et de l'inclinaison crée un lit de matériau constamment agité, ce qui favorise une efficacité de transfert de chaleur et une uniformité de processus inégalées pour les applications industrielles à grande échelle.

Comment fonctionne un four rotatif : La mécanique de base

Un four rotatif fonctionne comme un échangeur de chaleur hautement spécialisé, transformant la matière première par une exposition thermique contrôlée. Le processus est une intégration harmonieuse du mouvement et de la chaleur.

Le principe de l'inclinaison et de la rotation

L'ensemble de l'enceinte du four est incliné d'un léger angle par rapport à l'horizontale, généralement entre 1 et 4 degrés. Cette inclinaison, combinée à une rotation lente et constante, est ce qui anime le processus.

Le matériau introduit à l'extrémité supérieure est doucement soulevé par la rotation du four, puis retombe. Ce mouvement répété mélange simultanément le matériau et le fait avancer progressivement vers l'extrémité de déchargement inférieure.

Le mécanisme de chauffage

La chaleur est le catalyseur de l'ensemble du processus, et elle peut être appliquée de deux manières principales.

Un four à chauffage direct est le type le plus courant. Les gaz chauds provenant d'une flamme à l'intérieur du four ou d'un four externe s'écoulent directement sur et à travers le matériau. Ce flux peut être à contre-courant (les gaz se déplacent dans la direction opposée au matériau) pour une efficacité thermique maximale ou à co-courant (les gaz se déplacent avec le matériau).

Un four à chauffage indirect, souvent appelé calcinateur, fonctionne différemment. La coque extérieure du four est chauffée de l'extérieur, et cette chaleur rayonne vers l'intérieur vers le matériau. Cette méthode est utilisée lorsque le matériau ne peut pas entrer en contact direct avec les gaz de combustion afin d'éviter toute contamination.

Le parcours du matériau

La matière première est introduite à l'extrémité supérieure, souvent à l'aide d'un système quantitatif comme un alimentateur à vis pour assurer un débit constant. Au fur et à mesure qu'elle parcourt la longueur du four, elle traverse différentes zones de température, subissant la transformation prévue. Le temps total que le matériau passe à l'intérieur est appelé temps de rétention, un paramètre de processus critique.

Composants clés d'un système de four rotatif

Bien que le cylindre rotatif soit le cœur du système, plusieurs autres composants sont essentiels à son fonctionnement.

La coque du four

C'est le corps cylindrique principal, généralement en acier et revêtu de briques réfractaires pour résister aux températures internes extrêmes. Il est conçu pour supporter des contraintes thermiques et mécaniques importantes.

L'ensemble d'entraînement

L'ensemble d'entraînement fournit la force de rotation. Cela peut être réalisé par divers mécanismes, y compris un grand système d'engrenage et de pignon, un entraînement par chaîne et pignon, ou des systèmes d'entraînement direct modernes.

Systèmes d'étanchéité

Des joints efficaces aux deux extrémités, d'alimentation et de déchargement, sont cruciaux. Ils empêchent l'air froid de pénétrer dans le four (ce qui perturberait l'efficacité thermique) et empêchent les gaz chauds et la poussière de matériau de s'échapper dans l'environnement.

Le système de chauffage et de contrôle

Pour les fours à chauffage direct, cela inclut le tube du brûleur qui projette la flamme. Pour tous les fours, cela implique une surveillance sophistiquée de la température et des mécanismes de refroidissement par air pour maintenir un profil de chaleur stable et précis dans l'ensemble de l'enceinte.

Comprendre les compromis et les facteurs de conception

Le dimensionnement et la conception d'un four rotatif sont une tâche d'ingénierie complexe qui équilibre de multiples variables. Une mauvaise gestion de cet équilibre entraîne une inefficacité et une mauvaise qualité du produit.

Dimensionnement et capacité

Le diamètre et la longueur du four ne sont pas arbitraires. Ils sont déterminés par la capacité de production requise, les besoins thermiques spécifiques de la réaction du matériau et le temps de rétention souhaité.

Temps de rétention vs. débit

Un temps de rétention plus long assure une réaction complète mais réduit le débit global (la quantité de matériau traitée par heure). Les ingénieurs doivent calculer soigneusement la longueur, l'inclinaison et la vitesse de rotation du four pour atteindre le temps de rétention cible au débit de production souhaité.

Chauffage direct vs. indirect

Le choix entre le chauffage direct et indirect présente un compromis clair. Le chauffage direct est plus efficace thermiquement mais introduit des sous-produits de combustion. Le chauffage indirect offre une grande pureté mais est généralement moins efficace et fonctionne à des plafonds de température inférieurs.

L'essor des fours électriques

Les fours rotatifs électriques modernes offrent une alternative propre aux systèmes traditionnels alimentés aux combustibles fossiles. Ils fournissent une chaleur exceptionnellement uniforme et éliminent la contamination du produit par les gaz de combustion. De manière critique, ils permettent également la capture du CO2 pur produit par le processus lui-même, qui peut ensuite être vendu ou réutilisé.

Faire le bon choix pour votre processus

La configuration idéale du four rotatif dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est une efficacité thermique maximale pour les matériaux en vrac : Un four à contre-courant, à chauffage direct, est la norme industrielle pour des procédés comme la fabrication du ciment.

- Si votre objectif principal est la pureté du processus ou l'évitement du contact avec les gaz : Un four à chauffage indirect (calcinateur) est le bon choix pour protéger les matériaux sensibles de la contamination.

- Si votre objectif principal est le contrôle environnemental et une production de haute pureté : Un four rotatif électrique offre une voie sans combustibles fossiles avec un contrôle précis de la température et la capacité de capturer les gaz de processus.

En fin de compte, maîtriser le procédé du four rotatif signifie comprendre comment manipuler ses variables fondamentales – rotation, température et temps – pour réaliser une transformation matérielle spécifique de manière fiable et efficace.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Traitement thermique continu dans un cylindre rotatif incliné |

| Fonction principale | Induire des changements chimiques/physiques (par exemple, séchage, calcination) |

| Méthodes de chauffage | Chauffage direct (courant) ou chauffage indirect (pour la pureté) |

| Avantage clé | Haute efficacité de transfert de chaleur et uniformité du processus à grande échelle |

Optimisez votre traitement thermique avec KINTEK

Que vous traitiez des minéraux, des produits chimiques ou des déchets, le choix du bon four rotatif est essentiel pour l'efficacité, la pureté et l'empreinte environnementale de votre opération. KINTEK est spécialisé dans les équipements de laboratoire et industriels avancés, offrant des solutions adaptées à vos besoins spécifiques en matière de matériaux et de processus.

Nos experts peuvent vous aider à déterminer la configuration idéale – à chauffage direct, à chauffage indirect ou électrique moderne – pour atteindre une qualité de produit et un contrôle opérationnel supérieurs.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours rotatifs peuvent améliorer l'efficacité et la production de votre processus.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelles conditions de réaction les fours tubulaires à haute température offrent-ils pour la réduction du biochar ? Optimiser le traitement des minerais

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quel est le but du prétraitement des échantillons de charbon ? Assurer une pyrolyse précise grâce au séchage à l'azote

- Quelle est la fonction principale d'un four tubulaire rotatif industriel ? Réduction à l'hydrogène de la poudre de tungstène

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises