En bref, l'épaisseur d'un film mince est l'un de ses paramètres de conception les plus critiques. Cette dimension unique, souvent mesurée en nanomètres, dicte directement les propriétés physiques du film et, par conséquent, sa fonction ultime. Que ce soit pour un revêtement de lentille anti-reflet, une puce semi-conductrice ou un panneau solaire, contrôler l'épaisseur équivaut à contrôler la performance du produit final.

L'importance fondamentale de l'épaisseur d'un film mince est qu'il ne s'agit pas simplement d'une mesure géométrique ; c'est une propriété fondamentale qui régit l'interaction du film avec la lumière, l'électricité et son environnement. Maîtriser l'épaisseur, c'est maîtriser la fonction de l'appareil.

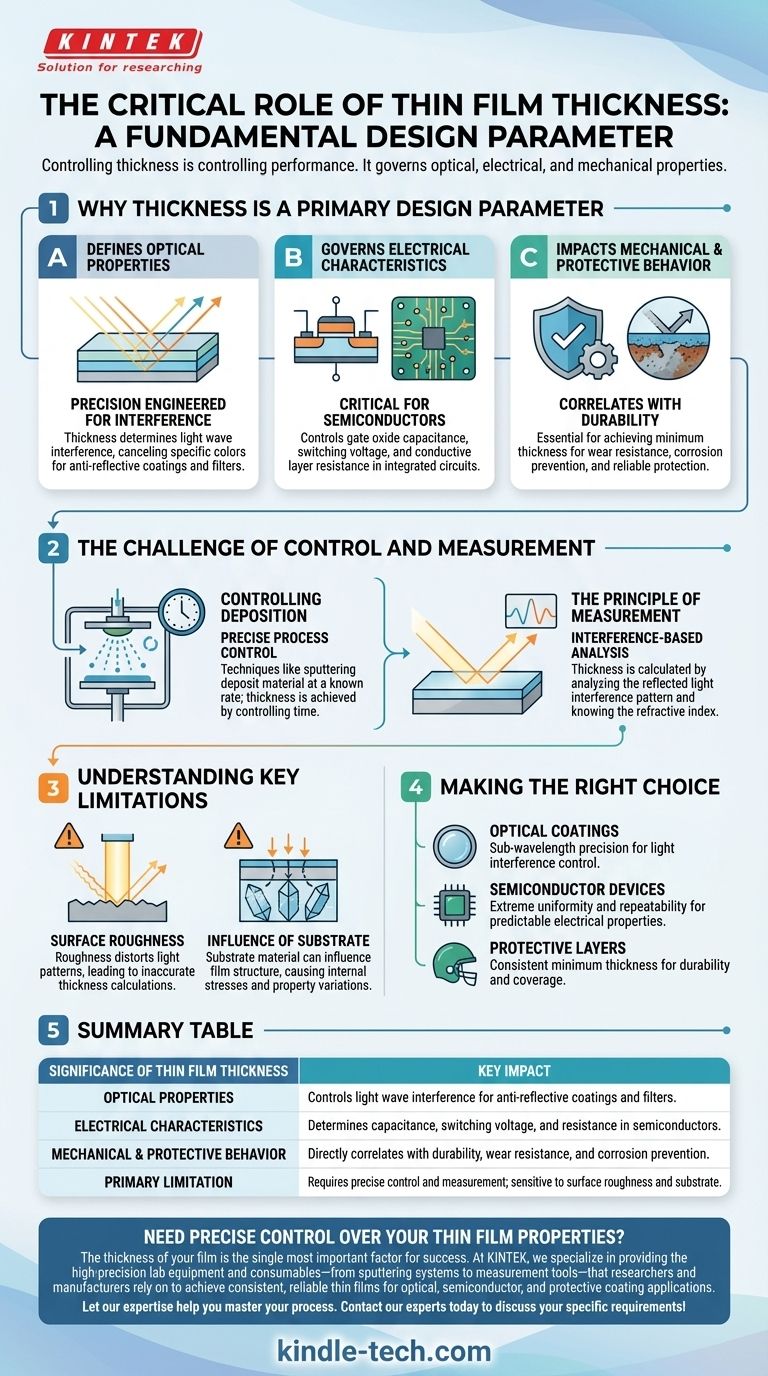

Pourquoi l'épaisseur est un paramètre de conception primaire

Les propriétés d'un film mince fini sont déterminées par le matériau du substrat, la technique de dépôt utilisée et, surtout, l'épaisseur finale du film. Même une variation de quelques nanomètres peut modifier considérablement le résultat.

Elle définit les propriétés optiques

De nombreuses applications optiques, comme les revêtements de lentilles, reposent sur le principe de l'interférence des ondes lumineuses.

L'épaisseur du film est précisément conçue pour être une fraction de la longueur d'onde de la lumière. Cela provoque l'interférence des ondes lumineuses se réfléchissant sur les surfaces supérieure et inférieure du film, annulant des couleurs spécifiques et réduisant la réflexion.

Elle régit les caractéristiques électriques

Dans la fabrication des semi-conducteurs, les films minces sont primordiaux. L'épaisseur d'une couche d'oxyde de grille dans un transistor, par exemple, contrôle directement sa capacitance et la tension nécessaire pour l'activer ou le désactiver.

De même, l'épaisseur des couches conductrices détermine leur résistance électrique, un facteur critique pour l'efficacité et la vitesse d'un circuit intégré.

Elle a un impact sur le comportement mécanique et protecteur

Pour des applications comme les barrières protectrices sur les outils ou les implants médicaux, l'épaisseur est directement corrélée à la durabilité, à la résistance à l'usure et à la capacité à prévenir la corrosion.

Atteindre une épaisseur minimale spécifique avec une couverture uniforme est essentiel pour garantir que le film remplit sa fonction protectrice de manière fiable tout au long de la durée de vie du produit.

Le défi du contrôle et de la mesure

Parce que l'épaisseur est si critique, les processus de création et de mesure doivent être exceptionnellement précis. Les techniques de dépôt sont contrôlées pour créer des films allant de quelques angströms (dixièmes de nanomètre) à plusieurs microns.

Contrôle du dépôt

Des processus comme la pulvérisation cathodique impliquent le dépôt de matériau à un taux connu et constant. L'épaisseur souhaitée est obtenue simplement en exécutant le processus pendant une durée précise avant de couper l'alimentation de la source.

Ce niveau de contrôle est fondamental pour obtenir des résultats reproductibles dans la fabrication à grand volume.

Le principe de la mesure

L'épaisseur est souvent vérifiée en analysant le motif d'interférence lumineuse réfléchi par le film. En observant les crêtes et les creux dans le spectre lumineux, et en connaissant l'indice de réfraction du matériau, les ingénieurs peuvent calculer l'épaisseur avec une grande précision.

Cette méthode non destructive fournit le retour d'information crucial nécessaire pour s'assurer que le processus de dépôt fonctionne comme prévu.

Comprendre les principales limitations

Bien que l'objectif soit un contrôle parfait, des facteurs du monde réel introduisent de la complexité et un potentiel d'erreur. Comprendre ces compromis est essentiel pour une application réussie.

L'impact de la rugosité de surface

La technique de mesure basée sur l'interférence repose sur des surfaces lisses et uniformes pour fonctionner correctement.

Si la surface du film ou du substrat sous-jacent est rugueuse, cela peut déformer le motif de lumière réfléchie. Cette distorsion conduit à des calculs d'épaisseur imprécis et peu fiables, rendant le contrôle du processus difficile.

L'influence du substrat

Les propriétés d'un film mince ne sont pas créées dans le vide. Le matériau du substrat sous-jacent peut influencer la façon dont les atomes du film s'arrangent pendant le dépôt.

Cela peut provoquer des contraintes internes ou des variations structurelles au sein du film qui interagissent avec son épaisseur, modifiant subtilement ses caractéristiques finales.

Faire le bon choix pour votre objectif

Le niveau de précision requis pour l'épaisseur du film dépend entièrement de l'application.

- Si votre objectif principal est les revêtements optiques : Votre priorité absolue est d'atteindre une précision sub-longueur d'onde pour contrôler l'interférence lumineuse pour des couleurs spécifiques.

- Si votre objectif principal est les dispositifs semi-conducteurs : Vous avez besoin d'une uniformité et d'une répétabilité extrêmes pour garantir des propriétés électriques prévisibles sur des millions de transistors.

- Si votre objectif principal est les couches protectrices ou barrières : Votre objectif est d'atteindre une épaisseur minimale requise de manière constante pour la durabilité et la couverture, où de légères variations peuvent être acceptables.

En fin de compte, le contrôle de l'épaisseur d'un film mince est le levier principal dont vous disposez pour définir et optimiser sa fonction.

Tableau récapitulatif :

| Importance de l'épaisseur du film mince | Impact clé |

|---|---|

| Propriétés optiques | Contrôle l'interférence des ondes lumineuses pour les revêtements anti-reflets et les filtres. |

| Caractéristiques électriques | Détermine la capacitance, la tension de commutation et la résistance dans les semi-conducteurs. |

| Comportement mécanique et protecteur | Corrélation directe avec la durabilité, la résistance à l'usure et la prévention de la corrosion. |

| Limitation principale | Nécessite un contrôle et une mesure précis ; sensible à la rugosité de surface et au substrat. |

Besoin d'un contrôle précis sur les propriétés de votre film mince ? L'épaisseur de votre film est le facteur le plus important pour le succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute précision – des systèmes de pulvérisation aux outils de mesure – sur lesquels les chercheurs et les fabricants s'appuient pour obtenir des films minces cohérents et fiables pour les applications optiques, semi-conductrices et de revêtements protecteurs. Laissez notre expertise vous aider à maîtriser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications