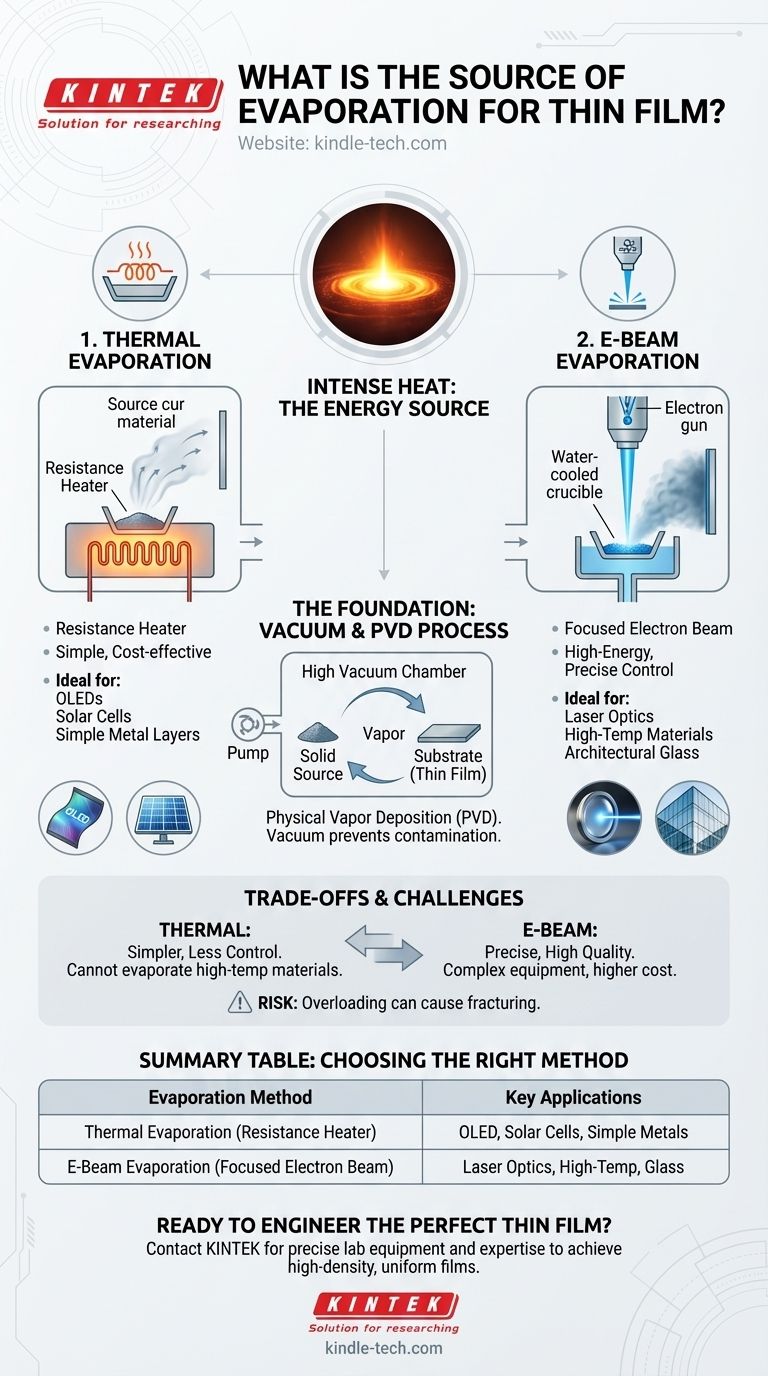

Dans le dépôt de films minces, la source d'évaporation est toujours une chaleur intense. Cette énergie est délivrée par l'une des deux méthodes principales : le chauffage direct d'un récipient contenant le matériau source, connu sous le nom d'évaporation thermique, ou le bombardement du matériau avec un faisceau d'électrons focalisé et de haute énergie, connu sous le nom d'évaporation par faisceau d'électrons (e-beam).

Le défi principal dans la création d'un film mince est de transformer un matériau source solide en une vapeur qui peut ensuite se condenser sur une surface. Le choix entre l'utilisation d'un simple chauffage à résistance ou d'un faisceau d'électrons de haute précision est la décision fondamentale qui dicte la qualité, les propriétés et l'application du film final.

Le Fondement : L'évaporation sous vide

Le Principe Fondamental : Un Simple Changement de Phase

L'évaporation est une forme de Dépôt Physique en Phase Vapeur (PVD). À la base, le processus est une simple transition d'un état solide à un état gazeux et inversement.

Un matériau source est chauffé sous vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un film mince solide et uniforme.

Pourquoi le Vide est Non Négociable

L'ensemble de ce processus doit se dérouler dans une chambre à vide poussé. Le vide élimine l'air et les autres particules qui pourraient contaminer le film ou interférer avec le chemin du matériau vaporisé vers le substrat.

Les Deux Principales Sources d'Évaporation

Méthode 1 : Évaporation Thermique

L'évaporation thermique est la méthode PVD la plus simple. Le matériau source est placé dans un petit récipient, souvent un "bateau" ou un filament en tungstène.

Un courant électrique est passé à travers ce récipient, agissant comme un chauffage à résistance. Cela augmente considérablement la température, provoquant la fusion du matériau source, puis son évaporation en vapeur.

Cette méthode est très efficace pour déposer des métaux purs, des non-métaux et certains oxydes. Elle est largement utilisée pour créer des couches électriquement conductrices pour les écrans OLED, les cellules solaires et les transistors à couches minces.

Méthode 2 : Évaporation par Faisceau d'Électrons (E-Beam)

L'évaporation par faisceau d'électrons utilise une source d'énergie plus complexe et plus puissante. Un faisceau d'électrons de haute énergie est généré et guidé magnétiquement pour frapper la surface du matériau source.

Ce transfert d'énergie focalisé est incroyablement efficace, permettant l'évaporation de matériaux ayant des points de fusion très élevés, inaccessibles avec l'évaporation thermique standard.

La précision du faisceau d'électrons permet d'obtenir des films minces de haute densité avec une adhérence supérieure au substrat. Ce contrôle le rend idéal pour des applications avancées comme les optiques laser de précision et le verre architectural haute performance.

Comprendre les Compromis et les Défis

Simplicité vs. Contrôle

L'évaporation thermique est plus simple et généralement moins coûteuse à mettre en œuvre. Cependant, elle offre moins de contrôle sur le taux d'évaporation et peut être moins uniforme.

L'évaporation par faisceau d'électrons offre un contrôle précis de l'apport d'énergie, permettant un taux de dépôt plus constant et des films de meilleure qualité, mais l'équipement est plus complexe.

Compatibilité des Matériaux

Le choix de la source est souvent dicté par le matériau lui-même. Bien que l'évaporation thermique fonctionne bien pour de nombreux métaux courants, elle ne peut pas atteindre les températures requises pour évaporer les métaux réfractaires ou certaines céramiques.

Le faisceau d'électrons est le choix définitif pour ces matériaux à haute température, car l'énergie localisée du faisceau peut vaporiser presque n'importe quelle substance.

Risques Courants du Processus

Quelle que soit la méthode, les opérateurs doivent gérer soigneusement la quantité de matériau source. Une surcharge d'un récipient peut entraîner la fracturation des particules ou même des réactions explosives sous la chaleur intense et le vide.

De plus, certains matériaux complexes peuvent se décomposer ou réagir chimiquement pendant le chauffage, altérant la composition du film final.

Faire le Bon Choix pour Votre Objectif

En fin de compte, la source d'évaporation correcte dépend entièrement du résultat souhaité et du matériau utilisé.

- Si votre objectif principal est de créer de simples couches métalliques conductrices : L'évaporation thermique est souvent la méthode la plus directe et la plus rentable.

- Si votre objectif principal est d'obtenir des films de haute pureté, de haute densité ou des revêtements optiques : L'évaporation par faisceau d'électrons fournit le contrôle et l'énergie nécessaires pour des résultats supérieurs.

- Si votre objectif principal est de déposer des matériaux avec des points de fusion extrêmement élevés : L'évaporation par faisceau d'électrons est le seul choix viable.

Choisir la bonne source d'énergie est la première étape pour concevoir les caractéristiques précises de votre film mince.

Tableau Récapitulatif :

| Méthode d'Évaporation | Source d'Énergie | Applications Clés |

|---|---|---|

| Évaporation Thermique | Chauffage à Résistance (ex: Bateau en Tungstène) | Écrans OLED, Cellules Solaires, Couches Métalliques Simples |

| Évaporation par Faisceau d'Électrons | Faisceau d'Électrons Focalisé | Optiques Laser, Matériaux à Haute Température, Verre Architectural |

Prêt à concevoir le film mince parfait pour votre application ? Le choix entre l'évaporation thermique et par faisceau d'électrons est essentiel pour obtenir les propriétés de film souhaitées, des simples couches conductrices aux revêtements optiques de haute pureté. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires à vos processus de dépôt de films minces. Nos experts peuvent vous aider à sélectionner la bonne source d'évaporation pour garantir des films de haute densité, uniformes et avec une adhérence supérieure. Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces