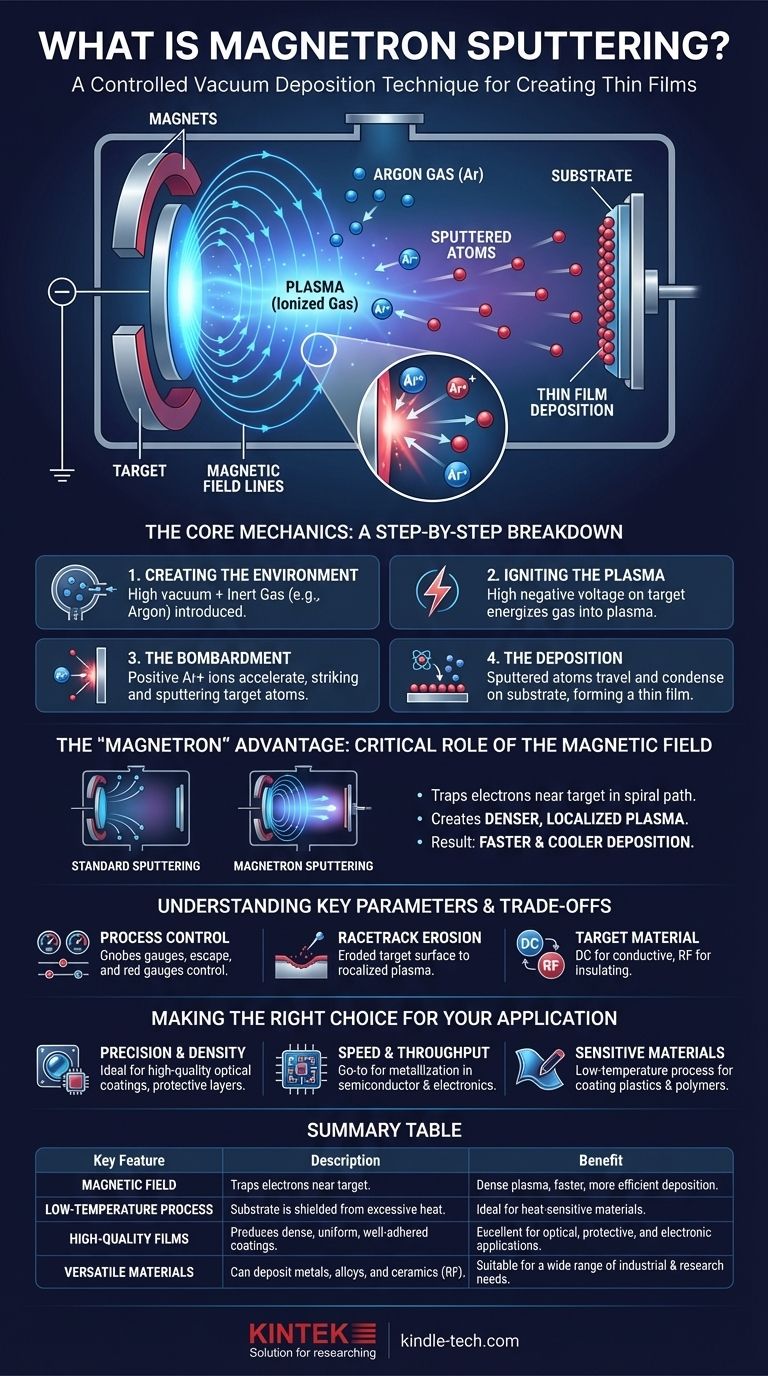

En substance, la pulvérisation magnétron est une technique de dépôt sous vide hautement contrôlée utilisée pour créer des couches minces. Elle fonctionne en générant un plasma d'un gaz inerte, comme l'argon, et en utilisant une combinaison stratégique de champs électriques et magnétiques. Le champ électrique accélère les ions gazeux positifs pour bombarder un matériau source (la "cible"), délogeant physiquement des atomes de sa surface, qui voyagent ensuite et se déposent sur un substrat pour former le revêtement.

L'innovation critique de la pulvérisation magnétron est son utilisation d'un champ magnétique pour piéger les électrons près de la cible. Cela augmente considérablement l'efficacité du plasma, ce qui entraîne des vitesses de dépôt plus rapides à des pressions et températures plus basses par rapport aux autres méthodes de pulvérisation.

Les mécanismes fondamentaux : une explication étape par étape

Pour comprendre le fonctionnement de la pulvérisation magnétron, il est préférable de la visualiser comme une séquence d'événements physiques contrôlés se déroulant dans une chambre à vide.

Étape 1 : Création de l'environnement (vide et gaz)

L'ensemble du processus se déroule dans une chambre à vide poussé. Ceci est crucial pour éliminer l'air et les autres contaminants qui pourraient interférer avec le film.

Une fois le vide atteint, une petite quantité, précisément contrôlée, d'un gaz inerte, le plus souvent de l'argon (Ar), est introduite. Ce gaz fournit les atomes qui seront ionisés pour démarrer le processus.

Étape 2 : Allumage du plasma (champ électrique)

Une tension négative élevée est appliquée à la cible, qui est le matériau source que vous souhaitez déposer. Les parois de la chambre ou une électrode séparée agissent comme l'anode.

Ce champ électrique puissant dynamise le gaz argon, arrachant des électrons aux atomes d'argon et créant un mélange d'électrons libres et d'ions argon chargés positivement. Ce gaz ionisé est le plasma, souvent visible comme une décharge luminescente caractéristique.

Étape 3 : Le bombardement (accélération des ions)

Les ions argon (Ar+) chargés positivement sont fortement attirés par la cible chargée négativement. Ils accélèrent vers elle, frappant sa surface avec une énergie cinétique significative.

Cette collision à haute énergie est un processus purement physique. Elle a suffisamment de force pour déloger, ou "pulvériser", des atomes individuels du matériau cible.

Étape 4 : Le dépôt (formation du film)

Les atomes pulvérisés sont éjectés de la cible et voyagent en lignes droites à travers la chambre à basse pression.

Lorsque ces atomes atteignent le substrat (l'objet à revêtir), ils se condensent à sa surface. Au fil du temps, cette condensation atomique s'accumule pour former un film mince, dense et très uniforme.

L'avantage "Magnétron" : pourquoi le champ magnétique est critique

L'ajout d'un champ magnétique est ce qui transforme la pulvérisation standard en pulvérisation magnétron, beaucoup plus efficace. Les aimants sont généralement placés derrière la cible.

Piégeage des électrons pour une efficacité maximale

Le champ magnétique est configuré pour être parallèle à la surface de la cible. Ce champ piège les électrons légers, les forçant à suivre une trajectoire en spirale, ou cycloïdale, près de la cible.

Sans le champ magnétique, les électrons s'échapperaient rapidement vers l'anode. En les piégeant, leur longueur de parcours est augmentée de plusieurs ordres de grandeur.

Création d'un plasma plus dense et localisé

Alors que ces électrons piégés spiralent près de la cible, leurs chances de collision et d'ionisation des atomes d'argon neutres augmentent considérablement.

Cette action crée un plasma très dense et auto-entretenu, concentré directement devant la cible, là où il est le plus nécessaire. C'est la raison principale de la haute efficacité de cette technique.

Le résultat : un dépôt plus rapide et plus froid

Le plasma dense conduit à un taux de bombardement ionique beaucoup plus élevé sur la cible. Cela se traduit par des vitesses de dépôt significativement plus rapides.

De plus, comme les électrons énergétiques sont confinés près de la cible, le substrat est protégé d'un bombardement électronique excessif. Cela maintient le substrat plus froid, rendant le processus idéal pour le revêtement de matériaux sensibles à la chaleur comme les plastiques et les polymères.

Comprendre les compromis et les paramètres clés

Bien que puissante, la pulvérisation magnétron est un processus complexe avec des considérations importantes.

Contrôle du processus et répétabilité

La qualité du film final — sa densité, son adhérence et sa contrainte — dépend fortement d'un contrôle précis de paramètres tels que la pression du gaz, la tension, le courant, ainsi que la force et la forme du champ magnétique.

Érosion en "racetrack"

Le champ magnétique qui confine le plasma n'est pas parfaitement uniforme. Cela provoque une érosion plus rapide de la cible dans une zone spécifique, souvent selon un motif ovale ou en "racetrack". Cela peut affecter la stabilité du processus et signifie que tout le matériau cible n'est pas utilisé efficacement.

Exigences en matière de matériau cible

Dans sa forme la plus courante, la pulvérisation magnétron à courant continu (DC), le matériau cible doit être électriquement conducteur. Pour le dépôt de matériaux isolants ou céramiques, une variation plus complexe appelée pulvérisation par radiofréquence (RF) est nécessaire.

Faire le bon choix pour votre application

Vous pouvez exploiter la pulvérisation magnétron pour un large éventail d'applications en comprenant ses principaux avantages.

- Si votre objectif principal est la précision et la densité : Cette technique est idéale pour créer des revêtements optiques de haute qualité, des couches protectrices dures et des films aux propriétés électriques spécifiques.

- Si votre objectif principal est la vitesse et le débit : Les vitesses de dépôt élevées font de la pulvérisation magnétron un choix privilégié pour la métallisation dans les industries des semi-conducteurs et de l'électronique.

- Si votre objectif principal est le revêtement de matériaux sensibles : La nature à basse température du processus permet de déposer des films haute performance sur des polymères, des substrats flexibles et d'autres matériaux qui ne peuvent pas supporter une chaleur élevée.

En fin de compte, la pulvérisation magnétron offre un niveau de contrôle exceptionnel sur la croissance des couches minces au niveau atomique.

Tableau récapitulatif :

| Caractéristique clé | Description | Avantage |

|---|---|---|

| Champ magnétique | Piège les électrons près de la cible. | Crée un plasma dense pour un dépôt plus rapide et plus efficace. |

| Processus à basse température | Le substrat est protégé d'une chaleur excessive. | Idéal pour le revêtement de matériaux sensibles à la chaleur comme les plastiques. |

| Films de haute qualité | Produit des revêtements denses, uniformes et bien adhérents. | Excellent pour les applications optiques, protectrices et électroniques. |

| Matériaux polyvalents | Peut déposer des métaux, des alliages et des céramiques (avec la pulvérisation RF). | Convient à un large éventail de besoins industriels et de recherche. |

Prêt à améliorer les capacités de votre laboratoire avec des couches minces de précision ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation magnétron, pour répondre aux besoins exigeants des laboratoires de recherche et de production. Nos solutions offrent le contrôle, l'uniformité et la fiabilité nécessaires pour vos applications les plus critiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de projet spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du CVD ? Un guide sur le dépôt chimique en phase vapeur

- Qu'est-ce que la technique CVD ? Un guide pour la fabrication de films minces haute performance

- Quelle fonction le gaz azote de haute pureté remplit-il dans l'AACVD ? Améliorez la qualité de votre film de dioxyde de titane dès aujourd'hui.

- Qu'est-ce que le CVD en nanotechnologie ? La clé de la fabrication de matériaux au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur à filament chaud ? Un guide pour la croissance de films de diamant de haute pureté

- Quelles sont les méthodes de synthèse des CNT ? Un guide sur la décharge à l'arc, l'ablation laser et le CVD

- Quels sont les catalyseurs utilisés dans le CVD pour la préparation des SWCNT ? Fer, Cobalt et Nickel expliqués

- Quel rôle joue un système de dépôt chimique en phase vapeur sous vide (CVD) dans la production de films de graphène de grande surface ?