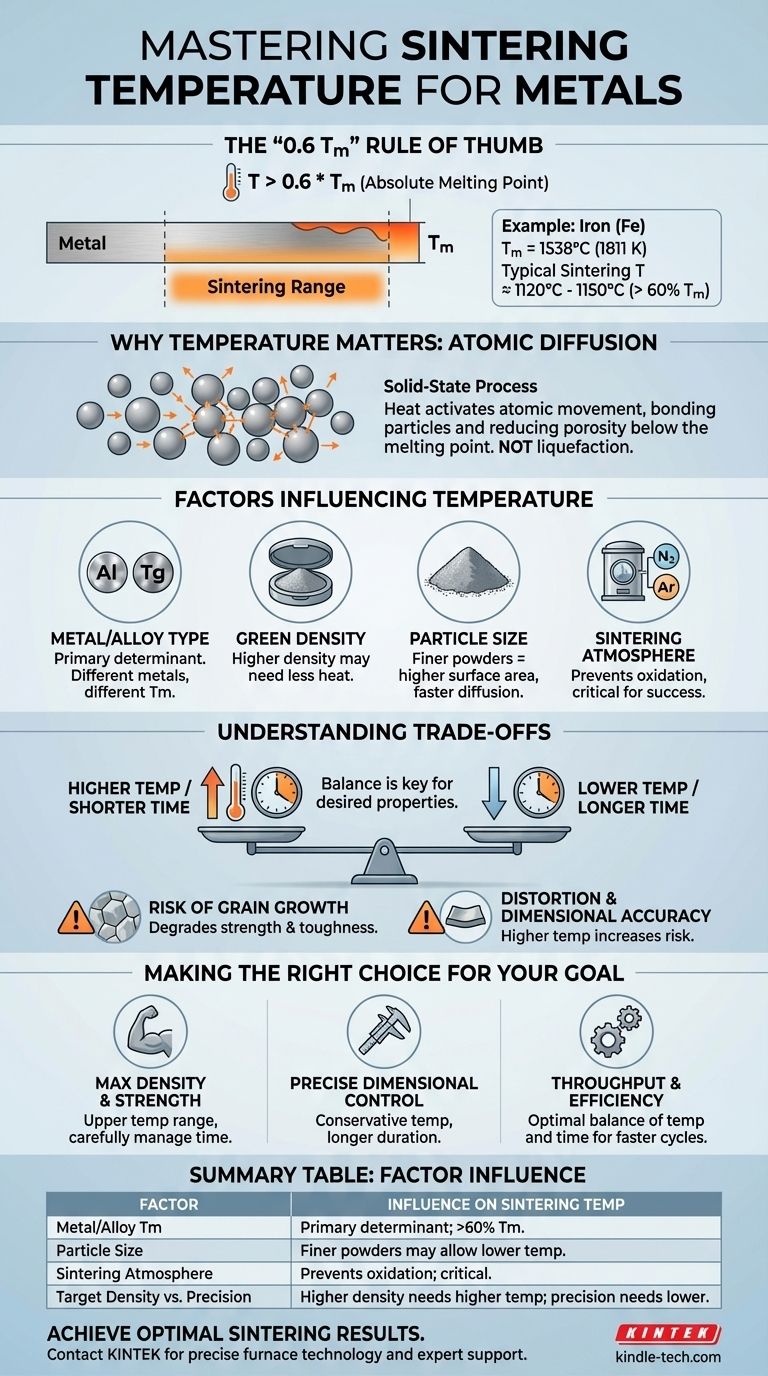

En règle générale, la température de frittage d'un métal est généralement fixée au-dessus de 60 % de sa température de fusion absolue (Tm). Il ne s'agit pas d'une valeur fixe unique, mais d'une plage qui dépend entièrement du métal ou de l'alliage spécifique. La température élevée est essentielle pour fournir suffisamment d'énergie thermique pour que les atomes diffusent à travers les frontières des particules de poudre métallique, les fusionnant en une masse solide sans faire fondre le matériau.

Le concept fondamental du frittage n'est pas de faire fondre le métal, mais de le chauffer juste assez pour activer le mouvement atomique. Ce processus de diffusion à l'état solide réduit l'espace entre les particules, les liant ensemble et augmentant la densité du composant final.

Pourquoi la température est essentielle pour le frittage

Le frittage est fondamentalement un processus de transport atomique piloté par la chaleur. Comprendre ce principe est plus important que de mémoriser une température spécifique, car cela vous permet d'adapter le processus à différents matériaux et objectifs.

Activation de la diffusion atomique

La chaleur confère aux atomes présents dans les particules de poudre métallique une énergie cinétique. À la température de frittage, les atomes deviennent suffisamment mobiles pour se déplacer d'une particule à l'autre à leurs points de contact.

Ce mouvement, connu sous le nom de diffusion atomique, comble les vides (porosité) entre les particules, les « soudant » efficacement au niveau microscopique.

Un processus à l'état solide

Il est crucial que le frittage se produise en dessous du point de fusion du matériau. Si le métal fondait, la forme précisément définie du composant pré-fritté (la « pièce verte ») serait perdue.

L'objectif est de fusionner les particules, pas de les liquéfier. C'est pourquoi le processus est souvent appelé frittage à l'état solide.

La règle empirique du « 0,6 Tm »

La ligne directrice consistant à utiliser une température supérieure à 0,6 fois le point de fusion (Tm) fournit un point de départ fiable. Par exemple, le fer fond à 1538 °C (1811 K).

Une température de frittage typique pour les poudres à base de fer serait donc supérieure à environ 923 °C (0,6 * 1538 °C), souvent dans la plage de 1120 °C à 1150 °C pour obtenir des propriétés optimales.

Facteurs influençant la température idéale

La règle « 0,6 Tm » est un point de départ, pas une réponse définitive. La température idéale pour votre application spécifique est influencée par plusieurs facteurs interconnectés.

Le métal ou l'alliage spécifique

C'est le facteur le plus important. Un métal à bas point de fusion comme l'aluminium (fond à 660 °C) se frittra à une température bien inférieure à celle d'un métal réfractaire comme le tungstène (fond à 3422 °C).

Compaction et densité verte

La densité du composant avant frittage (sa « densité verte ») joue un rôle. Une pièce plus fortement compactée présente moins d'espace vide entre les particules et peut nécessiter des profils de température moins agressifs pour atteindre la densité maximale.

Taille des particules

Les poudres métalliques plus fines ont un rapport surface/volume beaucoup plus élevé. Cela offre plus de chemins pour la diffusion et peut parfois permettre un frittage réussi à des températures légèrement inférieures ou pendant des durées plus courtes.

Atmosphère de frittage

La plupart des métaux s'oxyderont facilement à haute température. L'oxydation à la surface des particules les empêchera de fusionner.

Par conséquent, le frittage doit être effectué dans une atmosphère contrôlée, telle qu'un vide ou sous un gaz de protection (comme l'azote, l'argon ou un gaz endothermique), pour éviter l'oxydation et assurer une diffusion correcte.

Comprendre les compromis

Le choix de la température de frittage est un exercice d'équilibre entre des objectifs contradictoires. Il n'existe pas de température « idéale » unique, seulement celle qui convient à un résultat spécifique.

Température contre Temps

Il existe une relation inverse entre la température de frittage et le temps. Vous pouvez souvent obtenir un niveau de densité similaire en frittant à une température plus basse pendant une période plus longue, ou à une température plus élevée pendant une période plus courte.

Le risque de croissance du grain

Utiliser une température excessivement élevée ou maintenir la pièce à cette température trop longtemps peut provoquer une croissance du grain. C'est là que les grains cristallins individuels à l'intérieur du métal fusionnent et grossissent.

Une croissance excessive du grain peut dégrader les propriétés mécaniques de la pièce finale, en particulier sa résistance et sa ténacité.

Distorsion et précision dimensionnelle

Plus la température est élevée, plus le risque d'affaissement, de gauchissement ou d'autres formes de distorsion thermique est grand. Pour les composants nécessitant une grande précision dimensionnelle, une température soigneusement contrôlée, souvent plus basse, est essentielle.

Faire le bon choix pour votre objectif

Votre température de frittage idéale est dictée par votre objectif final. Utilisez ces principes pour guider le développement de votre processus.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Vous fonctionnerez probablement dans la plage supérieure de la température recommandée pour cet alliage afin de maximiser la diffusion, tout en gérant soigneusement le temps pour éviter une croissance excessive du grain.

- Si votre objectif principal est de maintenir un contrôle dimensionnel précis : Une approche plus conservatrice utilisant une température plus basse pendant une durée plus longue est souvent préférée pour minimiser le risque de distorsion.

- Si votre objectif principal est le débit et l'efficacité : Vous devez trouver l'équilibre optimal entre une température plus élevée (qui permet des cycles plus rapides) et les coûts énergétiques et les risques de processus accrus impliqués.

En fin de compte, maîtriser la température de frittage consiste à contrôler le mouvement atomique pour construire votre composant à partir de zéro.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Point de fusion du métal/alliage (Tm) | Déterminant principal ; la température est généralement >60 % de Tm. |

| Taille des particules | Les poudres plus fines peuvent permettre des températures légèrement inférieures. |

| Atmosphère de frittage | Prévient l'oxydation ; ne fixe pas directement la température mais est essentielle au succès. |

| Densité cible par rapport au contrôle dimensionnel | Les objectifs de densité plus élevée nécessitent des températures plus élevées ; les pièces de précision nécessitent des températures plus basses. |

Obtenez des résultats de frittage optimaux pour vos composants métalliques. Le choix de la bonne température est essentiel pour la densité, la résistance et la précision dimensionnelle. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant la technologie de four précise et le support d'experts dont votre laboratoire a besoin pour maîtriser le processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage des métaux et découvrir la bonne solution pour vous.

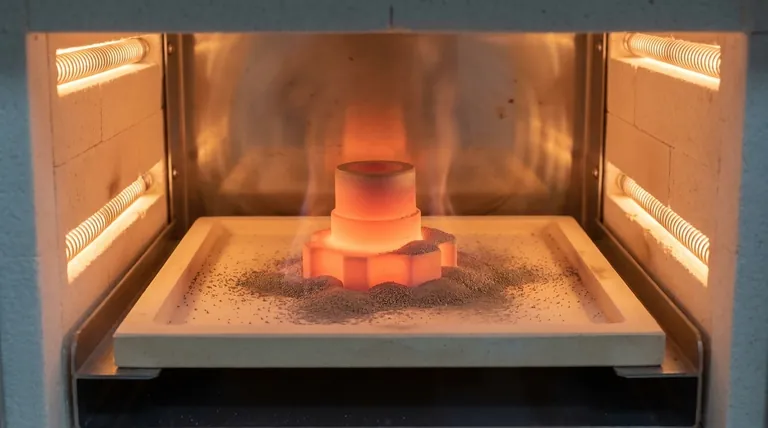

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.