D'un point de vue pratique, la température que vos composants subiront lors d'un processus de dépôt physique en phase vapeur (PVD) varie généralement de 70°C à un peu moins de 400°C (158°F à 750°F). Cependant, le concept de "température" au sein d'un plasma PVD est plus complexe qu'un simple chiffre. La vraie réponse implique de comprendre la différence entre la chaleur du matériau source, l'énergie des particules du plasma et la température soigneusement contrôlée de votre pièce.

Bien que le matériau source soit vaporisé à des milliers de degrés, le processus PVD est fondamentalement une méthode de revêtement à basse température et en ligne de mire. La température critique est celle de votre composant (le substrat), qui est soigneusement contrôlée pour préserver son intégrité structurelle et ses dimensions.

Déconstruire la "température" dans un plasma PVD

Le terme "température du plasma" peut être trompeur. Dans le vide d'une chambre PVD, il est plus précis de considérer trois zones thermiques distinctes, dont une seule affecte directement votre pièce.

La température de la source de vapeur (extrêmement chaude)

Pour créer la vapeur de revêtement, un matériau source solide (appelé cible) est bombardé d'une énergie élevée. Cela peut être fait via un arc électrique ou un faisceau d'électrons.

Ce processus chauffe le matériau cible jusqu'à son point d'évaporation, qui peut atteindre des milliers de degrés Celsius, transformant le solide directement en gaz.

L'énergie des particules du plasma (une moyenne trompeuse)

Le nuage de vapeur résultant, ou plasma, est constitué de différentes particules avec des températures effectives très différentes.

Les électrons dans le plasma sont extrêmement énergétiques et pourraient être considérés comme des millions de degrés. Cependant, les ions et les atomes neutres beaucoup plus lourds qui formeront le revêtement sont significativement plus froids. Une température "moyenne" de ces particules n'est pas une métrique significative.

La température du substrat (le seul chiffre qui compte)

C'est la température que votre composant — le substrat — atteint pendant le processus de revêtement. C'est la plage de 70°C à 400°C.

Cette température n'est pas un sous-produit ; c'est un paramètre de processus critique. Elle est activement contrôlée et surveillée pour garantir que le revêtement adhère correctement sans endommager la pièce.

Pourquoi le PVD est considéré comme un processus à "basse température"

Malgré la chaleur extrême à la source, le PVD est apprécié pour être un processus de revêtement "froid", surtout par rapport à des méthodes comme le dépôt chimique en phase vapeur (CVD), qui peut dépasser 1000°C.

Un environnement sous vide contrôlé

Le PVD se produit sous vide poussé, ce qui limite sévèrement le transfert de chaleur par convection. La chaleur est principalement introduite par les atomes de revêtement en condensation et, dans certains cas, par des radiateurs utilisés pour amener le substrat à la température optimale.

Préservation des propriétés des matériaux

Ce contrôle précis de la température est la raison pour laquelle le PVD peut être utilisé sur une grande variété de matériaux. Il fonctionne bien en dessous des températures de trempe ou de recuit de la plupart des aciers et alliages.

Cela garantit que les pièces usinées avec précision conservent leurs dimensions critiques, leur dureté et leurs caractéristiques de contrainte interne après avoir été revêtues.

Comprendre les compromis

Choisir la bonne température est un équilibre entre la qualité du revêtement et l'intégrité du substrat. Il n'est pas toujours préférable d'exécuter le processus aussi froid que possible.

Température vs. Adhérence et Densité

Généralement, une température de substrat plus élevée (mais toujours sûre) favorise une meilleure adhérence et entraîne une structure de revêtement plus dense et plus uniforme. L'énergie thermique supplémentaire aide les atomes déposés à s'organiser en un film plus stable.

Limitations du matériau du substrat

La nature "basse température" du PVD est relative. Alors que 400°C est froid pour l'acier à outils, c'est destructeur pour la plupart des polymères et peut affecter négativement certains alliages d'aluminium. Le matériau du substrat dicte la limite supérieure absolue de la fenêtre de processus.

Chauffage en ligne de mire

Parce que le PVD est un processus en ligne de mire, les pièces aux géométries complexes peuvent subir un chauffage et une épaisseur de revêtement inégaux. Cela nécessite souvent des montages rotatifs sophistiqués à l'intérieur de la chambre pour garantir que toutes les surfaces sont traitées uniformément.

Faire le bon choix pour votre substrat

La température idéale du processus PVD est entièrement déterminée par le matériau du substrat et les propriétés de revêtement souhaitées.

- Si votre objectif principal est de revêtir des aciers à outils trempés : Vous pouvez probablement utiliser l'extrémité supérieure de la plage de température (~350-400°C) pour obtenir une dureté et une adhérence maximales du revêtement sans affecter la trempe de l'acier.

- Si votre objectif principal est de revêtir de l'aluminium ou d'autres alliages sensibles : La température du processus doit être maintenue en dessous de la température de recuit ou de vieillissement du matériau, souvent dans la plage de 150-250°C.

- Si votre objectif principal est de revêtir des polymères ou des plastiques de qualité médicale : Vous aurez besoin d'un processus PVD spécialisé à basse température, fonctionnant souvent en dessous de 100°C, pour éviter toute fusion, déformation ou dégazage.

Comprendre que la température du substrat est la variable critique et contrôlable vous permet de spécifier le bon processus PVD pour vos composants.

Tableau récapitulatif :

| Zone de température du processus PVD | Plage typique | Pourquoi c'est important |

|---|---|---|

| Source de vapeur (cible) | Milliers de °C | Crée la vapeur de revêtement |

| Énergie des particules du plasma | Varie (trompeur) | Pas une mesure directe de la chaleur sur la pièce |

| Substrat (votre pièce) | 70°C à 400°C | Critique : Contrôlé pour préserver l'intégrité de la pièce |

Assurez-vous que les pièces de précision de votre laboratoire sont correctement revêtues sans compromettre leurs propriétés. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant le contrôle thermique précis nécessaire pour des processus PVD réussis. Notre expertise vous aide à sélectionner les bons paramètres pour protéger vos substrats — des aciers trempés aux alliages et polymères sensibles.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de revêtement et obtenir une adhérence et des performances optimales.

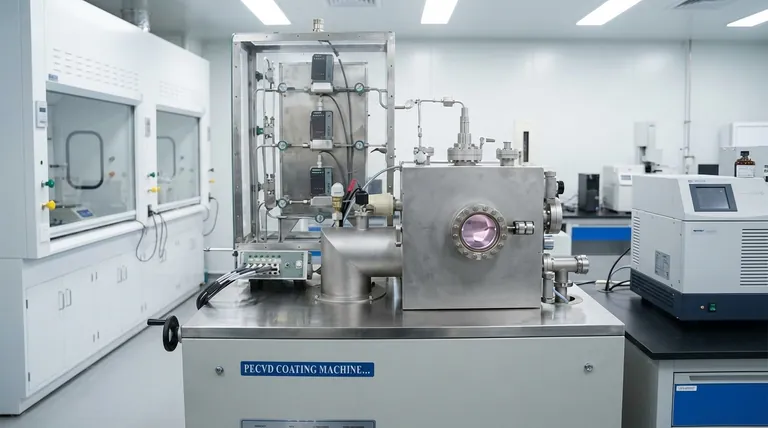

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température