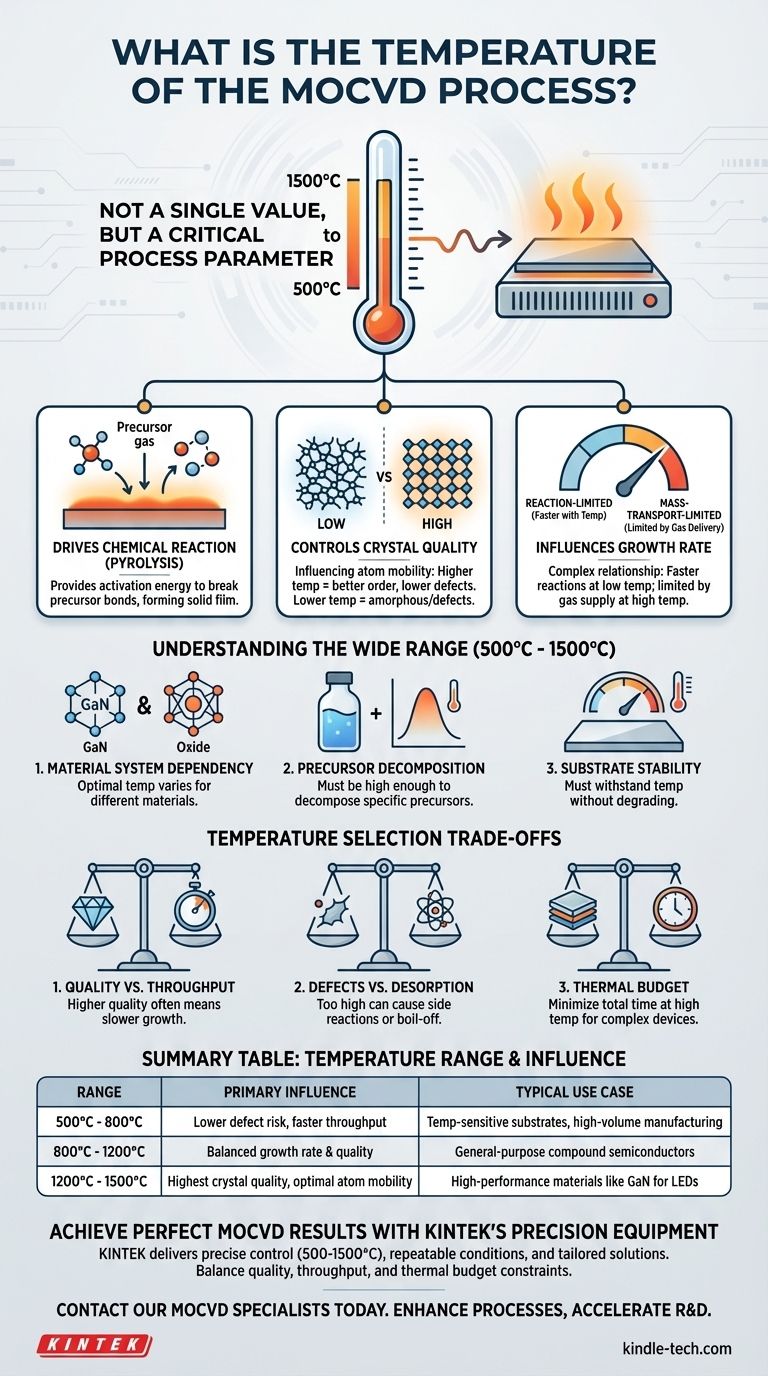

En MOCVD, la température n'est pas une valeur unique mais un paramètre de processus critique. Le processus est généralement réalisé en chauffant le substrat à une température comprise entre 500 et 1500 degrés Celsius. Cette chaleur est essentielle pour fournir l'énergie nécessaire à la décomposition et à la réaction des précurseurs chimiques gazeux sur la surface du substrat, formant ainsi le film solide désiré.

L'idée principale est que la température contrôle directement les réactions chimiques, la qualité cristalline et le taux de croissance du film déposé. La large plage de fonctionnement existe parce que la température optimale n'est pas universelle ; elle dépend fortement du matériau spécifique cultivé et des propriétés souhaitées du produit final.

Le rôle de la température du substrat en MOCVD

La température est sans doute la variable la plus importante dans le processus MOCVD. Elle ne fait pas que "chauffer les choses" ; elle orchestre toute la croissance du film au niveau moléculaire.

Pilotage de la réaction chimique

Le but fondamental de la chaleur en MOCVD est d'initier la pyrolyse, la décomposition thermique des molécules précurseurs organométalliques.

Le substrat est chauffé pour fournir l'énergie d'activation nécessaire. Cela rompt les liaisons chimiques dans les gaz précurseurs, permettant aux atomes constitutifs de devenir disponibles pour former le film solide.

Contrôle de la structure et de la qualité cristallines

La température du substrat influence directement la mobilité des atomes une fois qu'ils atterrissent à la surface.

Des températures plus élevées donnent aux atomes plus d'énergie pour se déplacer et trouver leurs positions idéales, à faible énergie, au sein d'un réseau cristallin. Cela conduit à un film cristallin plus ordonné et de meilleure qualité.

Inversement, si la température est trop basse, les atomes sont "gelés" en place peu après leur arrivée. Cela peut entraîner un matériau désordonné, amorphe ou mal cristallisé, avec plus de défauts.

Influence du taux de croissance du film

La température a une relation directe et complexe avec la vitesse à laquelle le film croît.

Dans un régime limité par la réaction, généralement à des températures plus basses, le taux de croissance augmente avec la température car les réactions chimiques se produisent plus rapidement.

Cependant, à des températures plus élevées, le processus peut entrer dans un régime limité par le transport de masse. Ici, la réaction est si rapide que le taux de croissance n'est limité que par la vitesse à laquelle les gaz précurseurs peuvent être livrés à la surface du substrat.

Comprendre la large plage de températures (500°C à 1500°C)

La vaste fenêtre de température pour le MOCVD n'est pas arbitraire. Elle reflète la diversité des matériaux et des systèmes chimiques pour lesquels la technique est utilisée.

Dépendance du système de matériaux

Différents matériaux nécessitent des conditions thermiques très différentes pour une croissance optimale.

La croissance du nitrure de gallium (GaN) pour les LED, par exemple, se produit à des températures très différentes de la croissance d'un simple film d'oxyde. La température idéale est dictée par les propriétés chimiques et physiques du matériau cible.

Point de décomposition du précurseur

La température choisie doit être suffisamment élevée pour décomposer efficacement les précurseurs organométalliques spécifiques utilisés.

Les précurseurs liquides modernes, plus sûrs que les composés plus anciens, ont leurs propres profils de décomposition uniques qui influencent la température de processus requise.

Stabilité du substrat

Le substrat lui-même doit être capable de supporter la température choisie sans fondre, se dégrader ou réagir de manière indésirable avec le film en croissance. Cela fixe une limite supérieure pratique à la température du processus.

Comprendre les compromis de la sélection de la température

Choisir une température est un exercice d'équilibre. L'optimisation d'une propriété, comme la qualité cristalline, peut avoir un impact négatif sur une autre, comme la vitesse de production.

Qualité vs. Débit

Des températures plus élevées donnent généralement une meilleure qualité cristalline mais peuvent nécessiter plus d'énergie et entraîner une croissance plus lente et plus contrôlée.

L'abaissement de la température pourrait permettre des taux de dépôt plus rapides, augmentant le débit, mais cela se fait souvent au détriment d'une qualité de film réduite et de plus de défauts.

Risque de défauts et de désorption

Si la température est trop élevée, cela peut être préjudiciable. Cela peut provoquer des réactions secondaires indésirables, une interdiffusion entre le film et le substrat, ou même faire en sorte que les atomes "s'évaporent" de la surface (désorption) plus rapidement qu'ils ne peuvent être incorporés dans le film.

Contraintes de budget thermique

Dans la fabrication de dispositifs complexes à plusieurs couches, le temps total qu'un dispositif passe à des températures élevées (le "budget thermique") est une préoccupation critique.

Chaque étape MOCVD à haute température peut affecter les couches précédemment déposées. Par conséquent, les ingénieurs visent souvent la température la plus basse possible qui permet toujours d'obtenir les propriétés matérielles requises afin de préserver l'intégrité de l'ensemble du dispositif.

Faire le bon choix pour votre objectif

La température MOCVD idéale est déterminée par votre matériau spécifique et vos objectifs de performance. Il n'y a pas de "meilleure" température unique, seulement la bonne température pour votre application.

- Si votre objectif principal est la meilleure qualité cristalline possible : Vous opérerez probablement vers l'extrémité supérieure de la plage de températures valide pour votre système de matériaux afin d'améliorer la mobilité des atomes à la surface.

- Si votre objectif principal est la fabrication à grand volume (débit) : Vous devrez peut-être trouver une température qui équilibre un taux de croissance rapide avec une qualité de film acceptable, bien que pas nécessairement parfaite.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température ou des couches existantes : Votre objectif sera de trouver la température la plus basse possible qui permette toujours la décomposition nécessaire des précurseurs et les propriétés matérielles souhaitées.

En fin de compte, la maîtrise du contrôle de la température est fondamentale pour obtenir des résultats précis et reproductibles dans toute application MOCVD.

Tableau récapitulatif :

| Plage de températures | Influence principale | Cas d'utilisation typique |

|---|---|---|

| 500°C - 800°C | Moins de risques de défauts, débit plus rapide | Substrats sensibles à la température, fabrication à grand volume |

| 800°C - 1200°C | Taux de croissance et qualité équilibrés | Semi-conducteurs composés à usage général |

| 1200°C - 1500°C | Qualité cristalline la plus élevée, mobilité atomique optimale | Matériaux haute performance comme le GaN pour les LED et les dispositifs de puissance |

Obtenez des résultats MOCVD parfaits avec l'équipement de précision de KINTEK

Vous avez du mal à optimiser vos paramètres de température MOCVD pour une qualité de film et des taux de croissance constants ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et la production de semi-conducteurs. Nos solutions MOCVD offrent :

- Un contrôle précis de la température (500-1500°C) pour une structure cristalline optimale

- Des conditions de processus reproductibles pour minimiser les défauts et maximiser le rendement

- Des configurations sur mesure pour le GaN, les oxydes et d'autres systèmes de matériaux

Que vous développiez des LED de nouvelle génération, de l'électronique de puissance ou des dispositifs semi-conducteurs, notre expertise vous aide à équilibrer la qualité, le débit et les contraintes de budget thermique.

Contactez nos spécialistes MOCVD dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt de couches minces et accélérer votre R&D ou votre calendrier de fabrication.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de traitement thermique sous vide au molybdène

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les différents types de dépôt chimique en phase vapeur ? Choisissez la méthode CVD appropriée pour votre application

- Quelles sont les principales différences entre le CVD et le PVD ? Choisissez le meilleur dépôt de couches minces pour votre laboratoire

- Quelle est la température du RTP ? Atteindre un contrôle thermique précis pour la fabrication de semi-conducteurs

- Quelle est la méthode de dépôt chimique en phase vapeur pour la synthèse des CNT ? Un guide pour la croissance de nanotubes de haute qualité

- Qu'est-ce que le processus de dépôt en phase vapeur ? Un guide des méthodes de revêtement en couche mince PVD et CVD

- Qu'est-ce que les dommages par pulvérisation ? Un guide pour protéger les matériaux sensibles pendant le dépôt de couches minces

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Quelle est la fonction de l'argon de haute pureté dans la LCVD ? Optimisez votre dépôt de couches minces grâce à un contrôle précis du gaz porteur