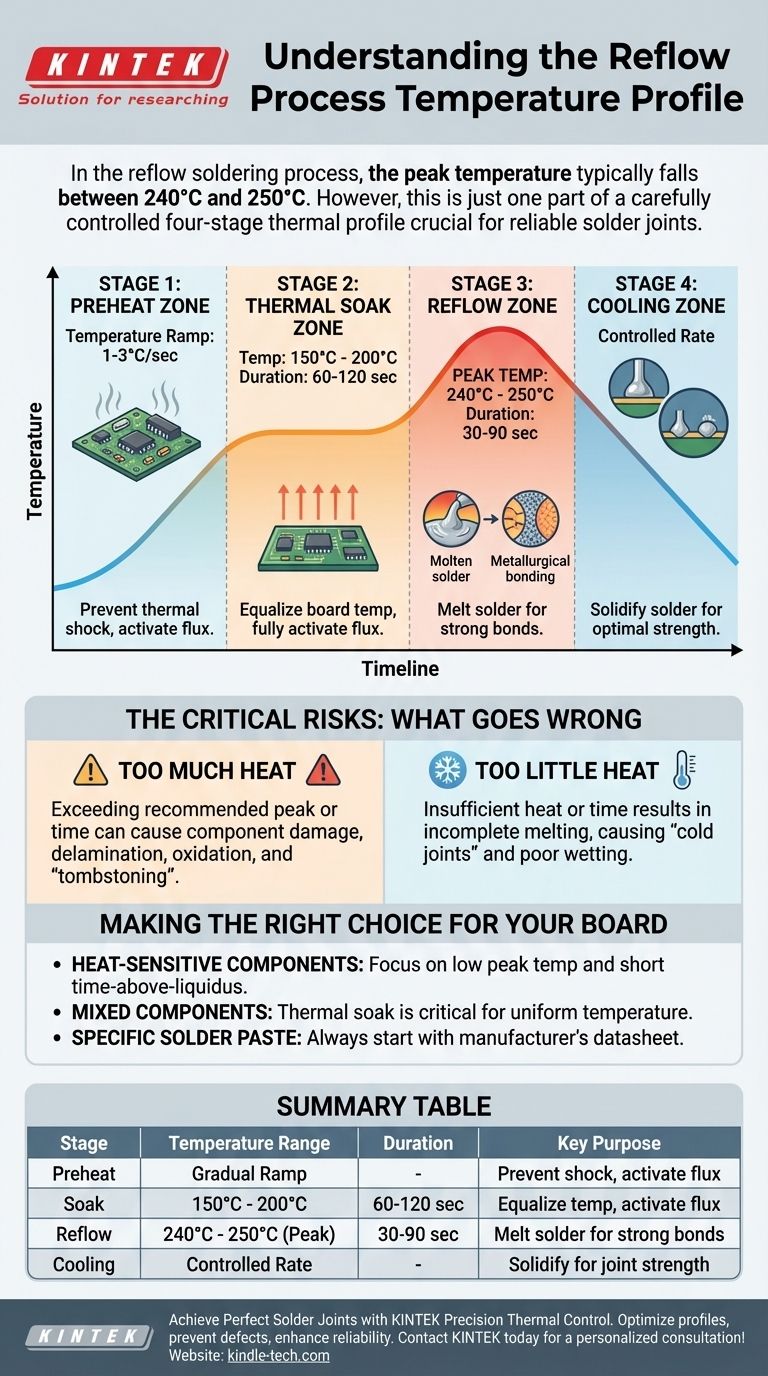

Dans le processus de soudage par refusion, la température de pointe se situe généralement entre 240°C et 250°C pour les pâtes à souder sans plomb courantes. Cependant, cette température de pointe n'est qu'une partie d'une séquence thermique soigneusement contrôlée, connue sous le nom de profil de refusion, qui est essentielle pour créer des joints de soudure fiables sans endommager les composants.

La clé est de comprendre que la "température de refusion" n'est pas une valeur unique mais un profil thermique multi-étapes. Le succès du soudage d'une carte de circuit imprimé dépend de la gestion de la température et du temps à travers quatre phases distinctes : le préchauffage, le trempage, la refusion et le refroidissement.

Les quatre étapes du profil de refusion

Un profil de refusion est un graphique temps-température que suit une carte de circuit imprimé (PCB) pendant le processus de soudage. Chaque étape a un but spécifique, et toute erreur dans l'une d'entre elles peut entraîner des défauts de fabrication.

Étape 1 : La zone de préchauffage

L'étape initiale consiste à augmenter la température de l'ensemble de la carte à un rythme contrôlé, généralement de 1 à 3°C par seconde.

Cette montée en température progressive prévient le choc thermique, qui peut fissurer les composants ou la carte elle-même. Elle commence également à activer le flux dans la pâte à souder, ce qui amorce le processus de nettoyage sur les broches des composants et les pastilles de la carte.

Étape 2 : La zone de trempage thermique

Ensuite, l'assemblage est maintenu à une température stable, généralement entre 150°C et 200°C, pendant 60 à 120 secondes.

Cette étape permet d'égaliser les températures sur l'ensemble de la carte. Elle garantit que les grands composants chauffent au même rythme que les petits, et elle donne au flux suffisamment de temps pour s'activer pleinement et éliminer les oxydes avant le soudage.

Étape 3 : La zone de refusion

C'est la phase critique où la température du four dépasse le point de fusion de la soudure (sa température de liquidus).

Pour les soudures sans plomb courantes (comme les alliages Sn/Ag/Cu), la température de pointe atteint 240°C à 250°C. L'assemblage reste dans cette zone juste assez longtemps — généralement 30 à 90 secondes — pour que la pâte à souder fonde complètement, s'écoule (ou "mouille"), et forme des liaisons métallurgiques solides.

Étape 4 : La zone de refroidissement

Enfin, la carte est refroidie à un rythme contrôlé. La vitesse de refroidissement est tout aussi importante que la vitesse de chauffage.

Un refroidissement trop lent peut entraîner des joints de soudure cassants. Un refroidissement trop rapide peut provoquer un choc thermique. L'objectif est de solidifier la soudure en une structure à grain fin qui offre une résistance et une fiabilité optimales.

Les risques critiques : ce qui ne va pas

S'écarter du profil de refusion idéal introduit des risques significatifs qui peuvent conduire à des défaillances immédiates ou latentes du produit. Comprendre ces compromis est fondamental pour le contrôle du processus.

Le problème d'un excès de chaleur

Dépasser la température ou le temps de pointe recommandé peut causer des dommages aux composants, la délamination des couches du PCB et l'oxydation du joint de soudure. Cela peut également entraîner un défaut appelé "tombstoning" (effet pierre tombale), où un petit composant se soulève d'une pastille et se dresse verticalement.

Le danger d'un manque de chaleur

Une chaleur ou un temps insuffisant pendant l'étape de refusion entraîne une fusion incomplète de la soudure. Cela crée des connexions faibles et peu fiables, connues sous le nom de "joints froids". Cela peut également provoquer un mauvais "mouillage", où la soudure ne s'écoule pas correctement et ne se lie pas avec la broche du composant et la pastille.

Faire le bon choix pour votre carte

Le profil de refusion idéal n'est pas universel ; il doit être adapté aux composants spécifiques, à la pâte à souder et à la conception de la carte que vous utilisez.

- Si votre carte utilise des composants sensibles à la chaleur : Votre objectif principal doit être de maintenir la température de pointe aussi basse et le temps au-dessus du liquidus aussi court que possible tout en obtenant un joint de soudure valide.

- Si votre carte contient de grands composants mélangés à de petits : L'étape de trempage thermique est votre outil le plus critique pour garantir que toutes les parties de la carte atteignent une température uniforme avant le pic de refusion final.

- Si vous utilisez une pâte à souder spécifique : Commencez toujours par la fiche technique du fabricant, qui fournit le profil thermique recommandé pour cette composition chimique exacte.

En fin de compte, maîtriser le processus de refusion consiste à atteindre un équilibre thermique précis sur l'ensemble de l'assemblage.

Tableau récapitulatif :

| Étape | Plage de température | Durée | Objectif clé |

|---|---|---|---|

| Préchauffage | Montée progressive (1-3°C/sec) | - | Prévenir le choc thermique, activer le flux |

| Trempage | 150°C - 200°C | 60-120 sec | Égaliser la température de la carte, activer pleinement le flux |

| Refusion | 240°C - 250°C (Pic) | 30-90 sec | Faire fondre la soudure pour des liaisons métallurgiques solides |

| Refroidissement | Rythme contrôlé | - | Solidifier la soudure pour une résistance optimale du joint |

Obtenez des joints de soudure parfaits grâce à un contrôle thermique de précision

Vous rencontrez des problèmes de tombstoning, de joints froids ou de dommages aux composants ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la fabrication électronique, y compris les fours de refusion de précision et les solutions de profilage thermique. Notre expertise vous aide à :

- Optimiser votre profil de refusion pour des composants et des pâtes à souder spécifiques

- Prévenir les défauts de fabrication grâce à un contrôle précis de la température

- Améliorer la fiabilité de vos produits grâce à une gestion thermique constante

Laissez notre équipe vous aider à maîtriser le processus de refusion. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée sur vos défis de soudage !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à moufle de laboratoire à moufle à levage par le bas

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Refroidisseur de piège froid direct pour piège froid sous vide

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application