En bref, il n'existe pas de température unique pour le dépôt par évaporation thermique. La température correcte dépend entièrement du matériau spécifique déposé, car chaque élément ou composé nécessite une quantité de chaleur différente pour s'évaporer à un rythme utile sous vide.

L'objectif de l'évaporation thermique n'est pas d'atteindre une température fixe, mais de chauffer le matériau source jusqu'à ce qu'il atteigne une pression de vapeur suffisante. La température requise pour ce faire varie considérablement d'un matériau à l'autre.

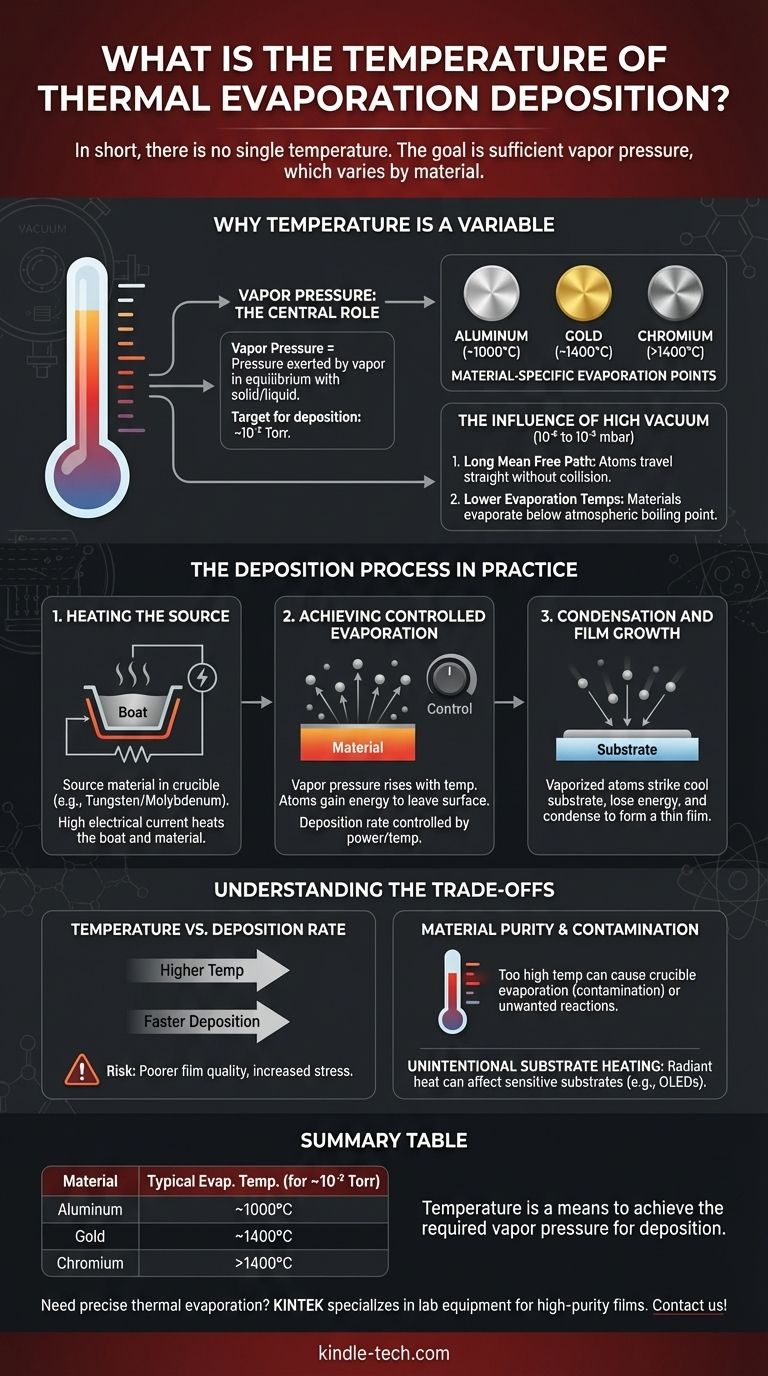

Pourquoi la température est une variable, pas une constante

Penser à une température de processus unique est une idée fausse courante. La réalité est que la température est un moyen pour atteindre une fin, et cette fin est une évaporation contrôlée.

Le rôle central de la pression de vapeur

L'ensemble du processus repose sur une propriété appelée pression de vapeur. C'est la pression exercée par une vapeur en équilibre avec sa phase solide ou liquide.

Pour déposer un film, vous devez chauffer le matériau source jusqu'à ce que sa pression de vapeur soit nettement supérieure à la pression de base de la chambre. Une pression de vapeur cible typique pour le dépôt est d'environ 10⁻² Torr.

Points d'évaporation spécifiques au matériau

Chaque matériau a une relation unique entre la température et la pression de vapeur.

Par exemple, l'aluminium doit être chauffé à environ 1000°C pour atteindre la pression de vapeur cible pour le dépôt. En revanche, l'or nécessite une température beaucoup plus élevée, environ 1400°C, pour s'évaporer à un rythme similaire. Des matériaux comme le chrome nécessitent des températures encore plus élevées.

L'influence du vide poussé

Le processus est effectué dans une chambre à vide poussé (typiquement 10⁻⁶ à 10⁻⁵ mbar) pour deux raisons cruciales.

Premièrement, le vide élimine les molécules d'air, ce qui garantit un long libre parcours moyen. Cela permet aux atomes évaporés de voyager de la source au substrat en ligne droite sans collision avec les gaz de fond.

Deuxièmement, dans le vide, les matériaux peuvent s'évaporer à des températures bien inférieures à leur point d'ébullition atmosphérique standard.

Le processus de dépôt en pratique

Comprendre la relation entre la chaleur, le matériau et le vide clarifie le fonctionnement du processus du début à la fin.

Chauffage de la source

Le matériau source, tel que des pastilles ou de la poudre métallique, est placé dans un récipient appelé creuset ou « bateau ». Ce bateau est souvent fabriqué à partir d'un matériau réfractaire comme le tungstène ou le molybdène.

Un courant électrique très élevé est envoyé à travers le bateau, ce qui le fait chauffer rapidement en raison de sa résistance électrique. Cette chaleur est ensuite transférée au matériau source.

Obtenir une évaporation contrôlée

À mesure que la température du matériau source augmente, sa pression de vapeur augmente de façon exponentielle. Une fois que la pression de vapeur est suffisamment élevée, les atomes acquièrent suffisamment d'énergie pour quitter la surface et se propager vers l'extérieur.

L'opérateur contrôle le taux de dépôt en ajustant soigneusement la puissance fournie à l'élément chauffant, ce qui contrôle à son tour la température de la source et sa pression de vapeur résultante.

Condensation et croissance du film

Le flux d'atomes vaporisés traverse la chambre à vide et frappe le substrat beaucoup plus froid (la surface en cours de revêtement).

Lorsqu'ils frappent le substrat froid, les atomes perdent leur énergie, se recondensent à l'état solide et s'accumulent progressivement pour former un film mince et uniforme.

Comprendre les compromis

Augmenter simplement la température n'est pas toujours la meilleure approche. Le choix de la température implique des compromis critiques qui affectent la qualité du film final.

Température par rapport au taux de dépôt

Une température de source plus élevée entraîne une pression de vapeur plus élevée et donc un taux de dépôt plus rapide. Bien que cela puisse raccourcir le temps de processus, cela peut également entraîner une qualité de film médiocre, un stress accru et une structure moins uniforme.

Pureté du matériau et contamination

Si la température est trop élevée, elle peut provoquer l'évaporation du matériau du creuset lui-même, contaminant le film. Cela peut également provoquer des réactions indésirables entre le matériau source et le creuset.

Chauffage involontaire du substrat

La source d'évaporation chaude rayonne une quantité importante de chaleur. Cette énergie radiante peut chauffer le substrat, ce qui est souvent indésirable, en particulier lors du revêtement de matériaux sensibles comme les plastiques ou l'électronique organique (OLED).

Comment déterminer la bonne température pour votre projet

Le réglage de température correct est une fonction de votre matériau, de votre équipement et du résultat souhaité. Utilisez les graphiques de pression de vapeur publiés comme guide.

- Si votre objectif principal est de déposer un métal standard (par exemple, l'aluminium) : Consultez un graphique de pression de vapeur pour l'aluminium et trouvez la température qui correspond à une pression de vapeur d'environ 10⁻² Torr comme point de départ.

- Si votre objectif principal est d'obtenir une pureté de film élevée : Choisissez une température qui fournit un taux de dépôt stable et modéré plutôt que le taux le plus rapide possible afin de minimiser le risque de co-évaporation de l'élément chauffant.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Utilisez la température de source la plus basse possible qui vous donne toujours un taux de dépôt acceptable et envisagez d'utiliser des écrans thermiques ou d'augmenter la distance source-substrat.

En fin de compte, maîtriser l'évaporation thermique revient à comprendre que la température est l'outil que vous utilisez pour contrôler la pression de vapeur fondamentale du matériau.

Tableau récapitulatif :

| Matériau | Température d'évaporation typique (pour ~10⁻² Torr) |

|---|---|

| Aluminium | ~1000°C |

| Or | ~1400°C |

| Chrome | >1400°C |

La température est un moyen d'atteindre la pression de vapeur requise pour le dépôt.

Besoin d'une évaporation thermique précise pour vos matériaux spécifiques ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant les solutions exactes pour vos défis de dépôt. Notre expertise garantit des films de haute pureté et des paramètres de processus optimaux pour des matériaux allant de l'aluminium à l'or. Contactez nos experts dès aujourd'hui pour discuter de votre projet et obtenir des résultats de couches minces supérieurs !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications