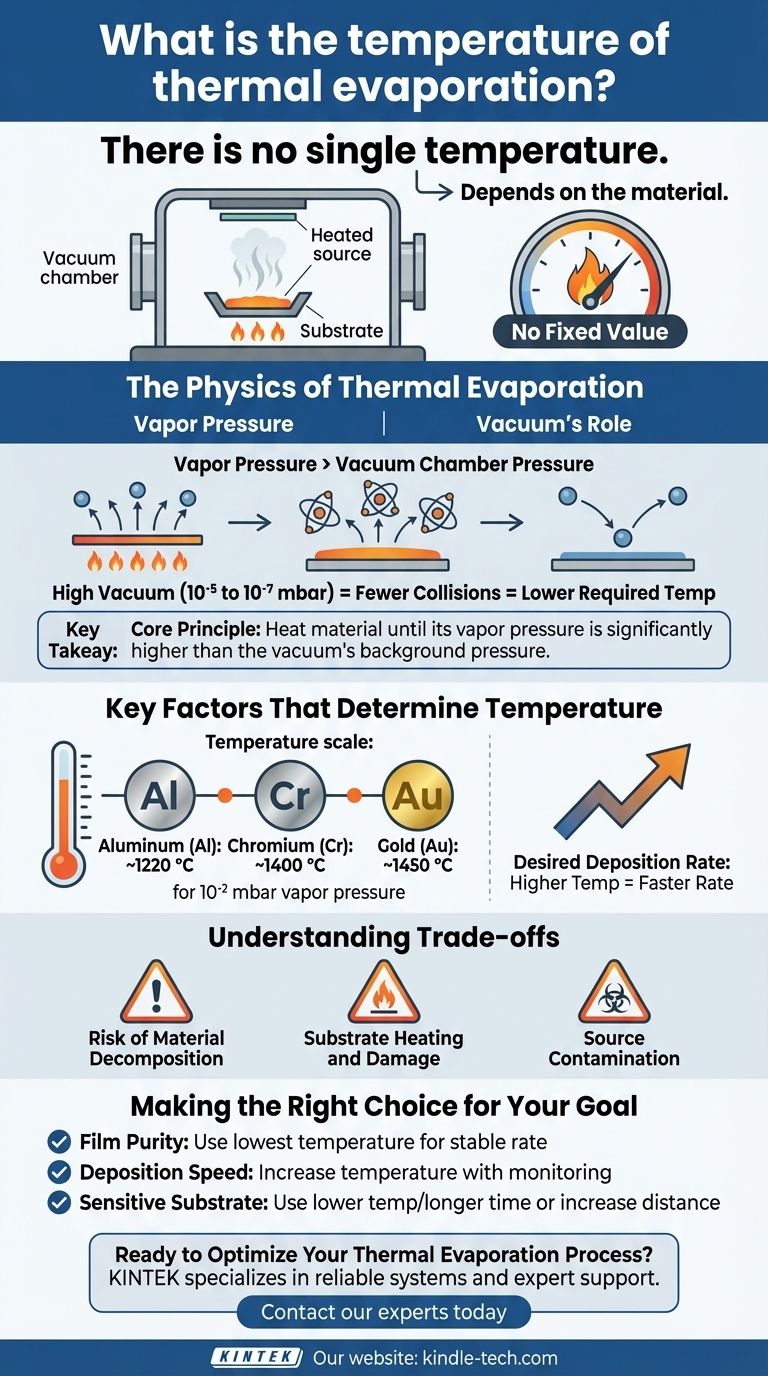

Il n'y a pas de température unique pour l'évaporation thermique. La température requise dépend entièrement du matériau spécifique à déposer. Par exemple, l'évaporation de l'aluminium nécessite une température différente de celle de l'or, car chaque élément a un point unique auquel il génère une vapeur suffisante sous vide.

Le principe fondamental n'est pas d'atteindre une température fixe, mais de chauffer un matériau jusqu'à ce que sa pression de vapeur soit significativement plus élevée que la pression de la chambre à vide environnante. Cette différence de pression, induite par la température, est ce qui permet aux atomes de quitter la source et de recouvrir votre substrat.

La physique de l'évaporation thermique

Pour vraiment comprendre le processus, nous devons regarder au-delà d'une simple valeur de température et nous concentrer sur l'interaction entre le matériau, la chaleur et l'environnement sous vide.

Qu'est-ce que la pression de vapeur ?

La pression de vapeur est la pression naturelle exercée par la vapeur d'une substance dans un système fermé. Tous les matériaux, même les solides comme les métaux, ont une pression de vapeur.

Cette pression augmente considérablement avec la température. Lorsque vous chauffez un matériau, vous donnez plus d'énergie à ses atomes, ce qui leur permet de s'échapper plus facilement de la surface.

Comment la température favorise le dépôt

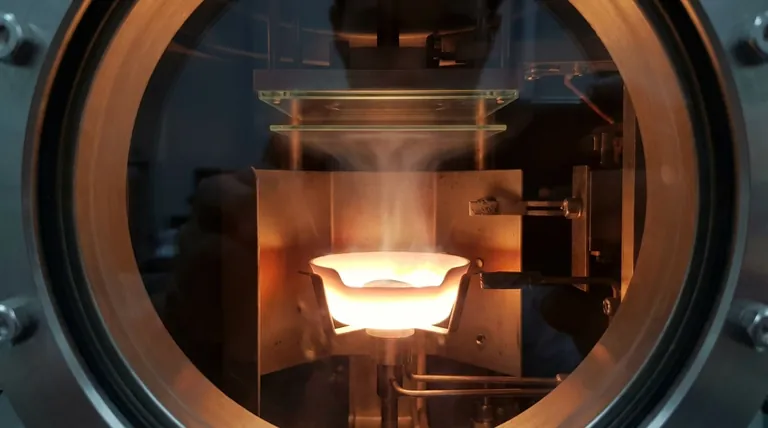

En évaporation thermique, l'objectif est de créer un flux de vapeur allant du matériau source au substrat.

Ceci est réalisé en chauffant le matériau source jusqu'à ce que sa pression de vapeur soit beaucoup plus élevée que la pression de fond de la chambre. Ce différentiel de pression crée le flux d'atomes nécessaire au dépôt.

Le rôle critique du vide

Un environnement de vide poussé (généralement 10⁻⁵ à 10⁻⁷ mbar) est essentiel pour deux raisons.

Premièrement, il élimine l'air et les autres particules de gaz qui entreraient en collision avec les atomes évaporés, les empêchant d'atteindre le substrat. Cela garantit un "libre parcours moyen" suffisamment long pour un dépôt propre.

Deuxièmement, en abaissant drastiquement la pression ambiante, vous permettez d'atteindre la pression de vapeur requise à une température beaucoup plus basse et plus gérable que celle dont vous auriez besoin à pression atmosphérique.

Facteurs clés qui déterminent la température d'évaporation

La température spécifique dont vous avez besoin est une variable qui dépend de plusieurs paramètres de processus critiques.

Le matériau source

C'est le facteur le plus important. Les matériaux ayant des points de fusion plus élevés et des liaisons atomiques plus fortes nécessitent généralement des températures plus élevées pour générer une pression de vapeur suffisante.

Par exemple, un objectif courant est d'atteindre une pression de vapeur d'environ 10⁻² mbar.

- Aluminium (Al) : Atteint cette pression autour de 1220 °C.

- Chrome (Cr) : Atteint cette pression autour de 1400 °C.

- Or (Au) : Atteint cette pression autour de 1450 °C.

Le taux de dépôt souhaité

Si vous avez besoin de déposer un film plus rapidement, vous devez augmenter le taux d'évaporation.

Ceci est fait en augmentant davantage la température de la source, ce qui augmente la pression de vapeur du matériau et, par conséquent, le flux d'atomes vers le substrat.

Comprendre les compromis

Augmenter simplement la température n'est pas toujours la meilleure solution, car cela introduit des complications potentielles.

Risque de décomposition du matériau

Certains composés ou alliages complexes peuvent se décomposer ou se désintégrer s'ils sont chauffés trop agressivement. Le matériau pourrait se décomposer en ses éléments constitutifs plutôt que de s'évaporer sous forme de molécule uniforme, ruinant les propriétés du film.

Chauffage et dommages au substrat

La source d'évaporation chaude rayonne une chaleur significative. Cela peut endommager les substrats sensibles, tels que les plastiques ou les composants électroniques organiques, qui ne peuvent pas supporter des températures élevées.

Contamination de la source

À des températures très élevées, le creuset ou la nacelle chauffée contenant le matériau source peut commencer à réagir avec lui-même ou à s'évaporer. Cela peut introduire des impuretés du support (par exemple, tungstène, molybdène) dans votre film mince déposé.

Faire le bon choix pour votre objectif

La température optimale est un paramètre de processus soigneusement équilibré, et non un nombre fixe. Votre objectif spécifique détermine la manière dont vous devez l'aborder.

- Si votre objectif principal est la pureté du film : Utilisez la température la plus basse qui offre un taux de dépôt stable et acceptable pour minimiser le risque de contamination de la source.

- Si votre objectif principal est la vitesse de dépôt : Augmentez soigneusement la température tout en surveillant la qualité du film et les dommages potentiels au substrat.

- Si votre objectif principal est de revêtir un substrat sensible : Utilisez une température de source plus basse pendant une période plus longue, ou augmentez la distance entre la source et le substrat pour réduire le chauffage radiatif.

En fin de compte, la température est la principale variable de contrôle utilisée pour atteindre le résultat souhaité dans tout processus d'évaporation thermique.

Tableau récapitulatif :

| Matériau | Température approximative pour une pression de vapeur de 10⁻² mbar |

|---|---|

| Aluminium (Al) | ~1220 °C |

| Chrome (Cr) | ~1400 °C |

| Or (Au) | ~1450 °C |

Prêt à optimiser votre processus d'évaporation thermique ?

Le choix de la bonne température est essentiel pour obtenir des films minces de haute pureté et uniformes. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les systèmes d'évaporation thermique fiables et le support expert dont vous avez besoin pour maîtriser vos paramètres de dépôt.

Contactez nos experts dès aujourd'hui pour discuter de votre matériau spécifique et de vos exigences d'application. Laissez-nous vous aider à obtenir des résultats de revêtement supérieurs, que votre priorité soit la pureté du film, la vitesse de dépôt ou la protection des substrats sensibles.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications