Au cœur de la théorie du frittage par plasma étincelle (SPS) se trouve la description d'un procédé de consolidation des matériaux qui utilise un courant électrique continu pulsé et une pression uniaxiale pour obtenir une densification rapide. Contrairement au frittage conventionnel qui repose sur un chauffage externe lent, le SPS génère de la chaleur directement au sein de la matrice conductrice et du matériau lui-même, tout en créant un plasma localisé entre les particules de poudre pour accélérer considérablement le processus de liaison.

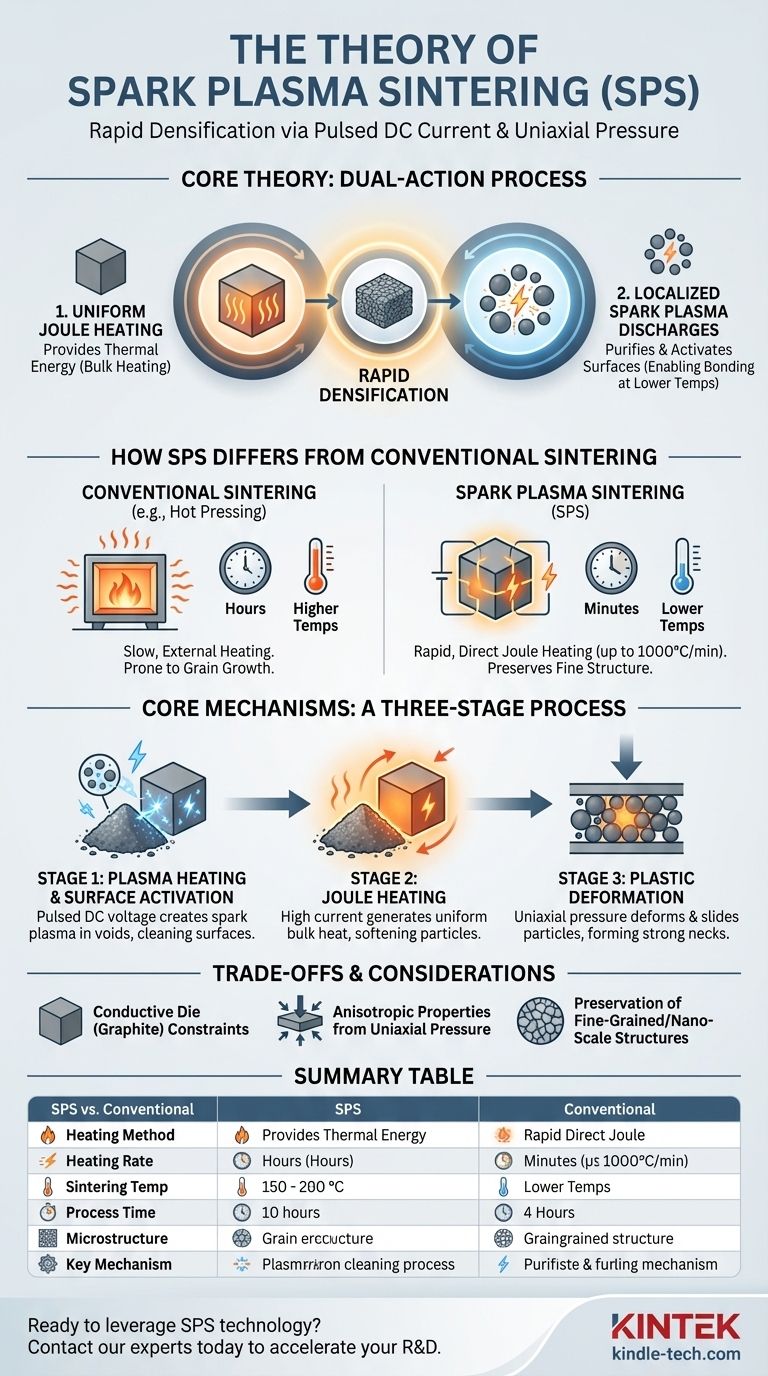

La théorie centrale du SPS ne concerne pas seulement le chauffage rapide. Il s'agit d'un processus à double action où le chauffage Joule uniforme fournit l'énergie thermique nécessaire à la densification, tandis que les décharges de plasma étincelle localisées entre les particules purifient et activent leurs surfaces, permettant une liaison supérieure à des températures plus basses et en moins de temps.

Comment le SPS diffère du frittage conventionnel

Pour comprendre la théorie du SPS, il est essentiel de la comparer aux méthodes traditionnelles comme le pressage à chaud, qui utilisent également la chaleur et la pression. La différence clé réside dans la méthode et la vitesse de livraison de l'énergie.

La source de chaleur

Dans le frittage conventionnel ou le pressage à chaud, la chaleur est générée par un élément chauffant externe et rayonne vers l'intérieur de l'échantillon. C'est un processus relativement lent et souvent inefficace.

Le SPS, également connu sous le nom de technique de frittage assisté par champ (FAST), fait passer un courant électrique puissant directement à travers la matrice en graphite et, si le matériau est conducteur, à travers le compact de poudre lui-même. Cela génère une chaleur Joule instantanée et uniforme dans tout le système.

La vitesse et la température

La méthode de chauffage direct du SPS permet des vitesses de chauffage extrêmement rapides, parfois jusqu'à 1000°C/min. Cela réduit l'ensemble du processus de frittage de plusieurs heures à seulement quelques minutes.

Par conséquent, la densification est obtenue à des températures globales significativement plus basses — souvent plusieurs centaines de degrés Celsius en dessous de ce qui est requis pour les méthodes conventionnelles.

Les mécanismes fondamentaux : un processus en trois étapes

Les effets uniques du SPS peuvent être compris comme une séquence de trois étapes physiques superposées qui fonctionnent de concert pour consolider le matériau.

Étape 1 : Chauffage par plasma et activation de surface

Lorsque la tension CC pulsée est appliquée pour la première fois, une décharge se produit dans les vides entre les particules de poudre individuelles. Cela crée des poches momentanées et localisées de plasma étincelle.

Ces étincelles peuvent atteindre des températures de plusieurs milliers de degrés Celsius. Cette chaleur intense et localisée purifie les surfaces des particules en vaporisant les gaz adsorbés et autres contaminants. Cet effet de « nettoyage » active les surfaces, les rendant très réceptives à la liaison.

Étape 2 : Chauffage Joule

Simultanément, le courant électrique élevé circulant à travers la matrice conductrice et le compact de poudre génère une chaleur Joule immense et uniforme.

C'est le mécanisme principal pour élever la température globale du matériau. Il ramollit les particules, les préparant à la consolidation sous la pression mécanique appliquée.

Étape 3 : Déformation plastique

Une fois les surfaces des particules purifiées et la masse du matériau chauffée, une pression uniaxiale externe est appliquée. Cette force mécanique provoque la déformation et le glissement des particules ramollies les unes contre les autres.

Cette action élimine les vides entre les particules et force les surfaces activées à entrer en contact intime, formant des « cols » métallurgiques solides qui mènent à un produit final dense.

Comprendre les compromis et les considérations

Bien que puissante, la théorie derrière le SPS implique également plusieurs contraintes opérationnelles qu'il est essentiel de comprendre.

Contraintes matérielles et géométriques

Le processus repose sur une matrice conductrice, qui est presque toujours en graphite. Cela impose des limites pratiques à la taille et à la complexité des formes qui peuvent être produites. De plus, la poudre elle-même doit être capable de résister aux effets directs du courant électrique.

Effets de la pression uniaxiale

Étant donné que la pression est appliquée à partir d'une seule direction (uniaxiale), le matériau résultant peut présenter des propriétés anisotropes, ce qui signifie que ses caractéristiques mécaniques peuvent différer selon la direction de mesure.

Préservation de la microstructure

L'un des avantages les plus significatifs découlant de la théorie est la préservation des structures à grains fins ou à l'échelle nanométrique. Le temps de frittage extrêmement court et les températures plus basses empêchent la croissance des grains qui affecte les méthodes conventionnelles à haute température. Ceci est crucial pour créer des matériaux avec des propriétés mécaniques améliorées.

Faire le bon choix pour votre objectif

L'application de la théorie du SPS dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la vitesse et le débit : Le SPS est une technologie inégalée pour produire rapidement des échantillons de matériaux denses dans un cadre de laboratoire ou de petite production.

- Si votre objectif principal est la préservation des structures à l'échelle nanométrique : La combinaison de basse température et de temps de maintien court fait du SPS le choix idéal pour consolider des poudres avancées nanostructurées sans détruire leurs propriétés uniques.

- Si votre objectif principal est la pureté et la liaison du matériau : L'effet unique de nettoyage par plasma offre un mécanisme de purification de surface in situ qui peut conduire à des interfaces de liaison supérieures par rapport à d'autres méthodes.

En fin de compte, comprendre la théorie du SPS vous permet de tirer parti de sa combinaison unique de forces thermiques, électriques et mécaniques pour produire des matériaux avancés qui sont simplement impossibles à obtenir par des méthodes conventionnelles.

Tableau récapitulatif :

| Aspect | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule direct dans la matrice/poudre | Chauffage externe par rayonnement |

| Vitesse de chauffage | Très élevée (jusqu'à 1000°C/min) | Lente |

| Température de frittage | Plus basse | Plus élevée |

| Durée du processus | Minutes | Heures |

| Microstructure | Préserve les grains fins/nano | Sujet à la croissance des grains |

| Mécanisme clé | Activation de surface par plasma étincelle + chauffage Joule | Diffusion thermique |

Prêt à tirer parti de la technologie SPS pour vos matériaux avancés ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire de pointe et de consommables pour la recherche et le développement de matériaux. Notre expertise dans les technologies de frittage peut vous aider à obtenir une densification rapide, à préserver les structures à l'échelle nanométrique et à améliorer la pureté des matériaux pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos objectifs de R&D et de production.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température