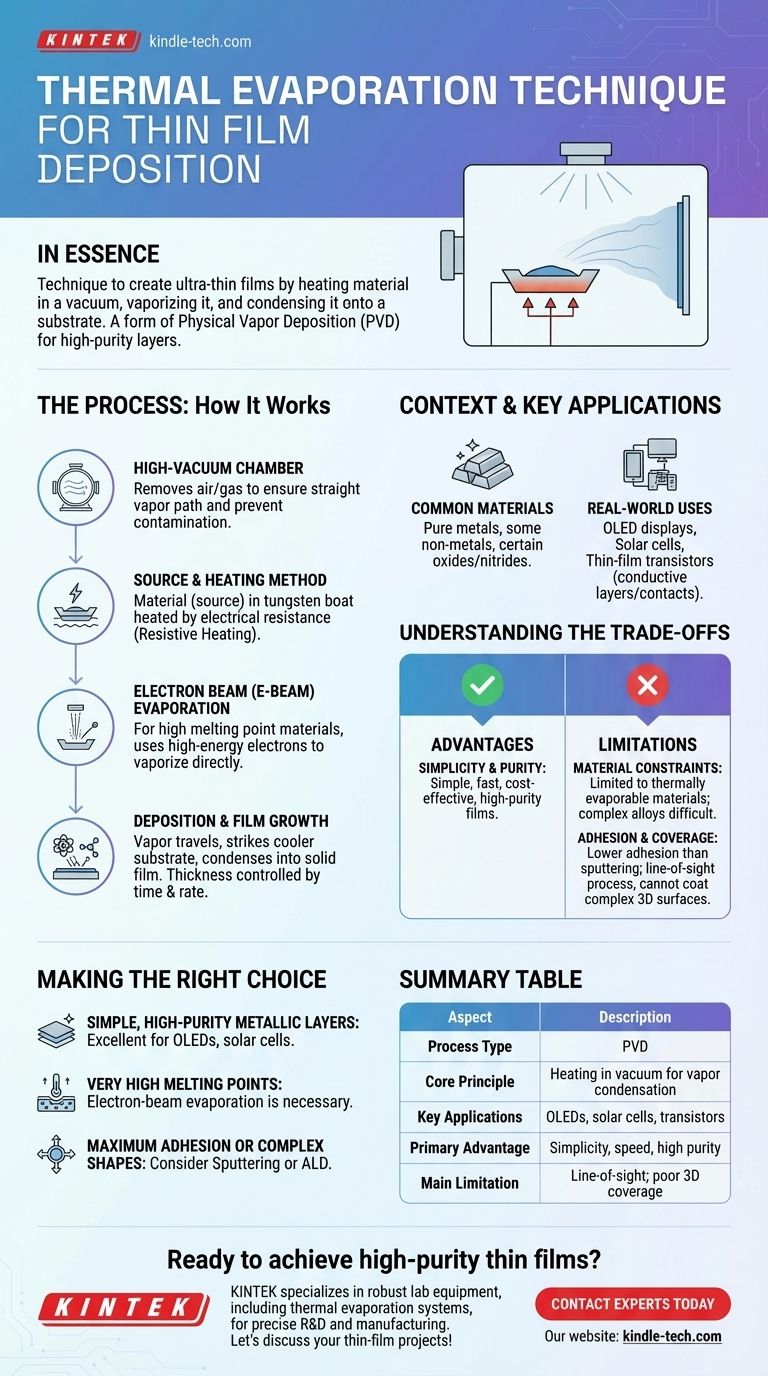

En substance, l'évaporation thermique est une technique utilisée pour créer des couches ultra-minces en chauffant un matériau à l'intérieur d'une enceinte sous vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un revêtement solide et uniforme. C'est une forme simple et largement utilisée de dépôt physique en phase vapeur (PVD), appréciée pour sa simplicité et sa capacité à déposer des couches de haute pureté.

À la base, l'évaporation thermique est le processus de "vaporisation" d'un matériau source sous vide afin que sa vapeur puisse recouvrir une cible. Son efficacité provient de ce transfert physique direct, mais cette même simplicité introduit des limitations spécifiques sur les types de matériaux et de structures qu'elle peut créer.

Comment fonctionne l'évaporation thermique : Le processus

L'évaporation thermique est un processus de dépôt en ligne de mire qui repose sur quelques étapes fondamentales exécutées dans un environnement contrôlé.

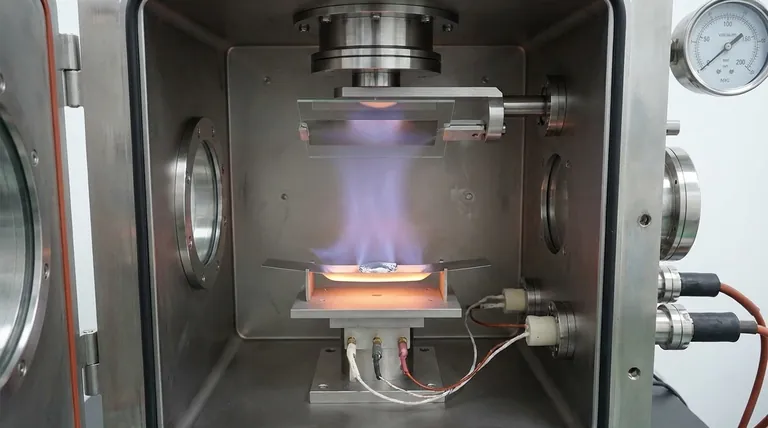

Le rôle essentiel du vide

Tout d'abord, le matériau source et le substrat sont placés à l'intérieur d'une chambre à vide poussé. Ce vide est essentiel car il élimine l'air et les autres particules gazeuses.

Sans vide, les atomes de matériau vaporisés entreraient en collision avec les molécules d'air, les empêchant d'atteindre le substrat en ligne droite et prévisible, et contaminant potentiellement le film final.

La source et la méthode de chauffage

Le matériau à déposer, appelé source, est placé dans un récipient souvent appelé "nacelle" ou "creuset". Cette nacelle est fabriquée à partir d'un matériau ayant un point de fusion très élevé, tel que le tungstène.

Un courant électrique est ensuite passé à travers la nacelle, la faisant chauffer en raison de la résistance électrique. C'est ce qu'on appelle le chauffage résistif. La chaleur est transférée au matériau source, le faisant fondre puis s'évaporer, libérant une vapeur d'atomes ou de molécules.

Une alternative : l'évaporation par faisceau d'électrons

Pour les matériaux ayant des points de fusion extrêmement élevés, une méthode alternative appelée évaporation par faisceau d'électrons (e-beam) est utilisée. Au lieu d'une nacelle chauffée, un faisceau d'électrons de haute énergie est dirigé directement vers le matériau source, le chauffant jusqu'à sa vaporisation.

Dépôt et croissance du film

Les atomes vaporisés traversent la chambre à vide et frappent le substrat plus froid. Lors de l'impact, ils perdent leur énergie thermique, se condensent à nouveau en un solide et adhèrent à la surface.

Avec le temps, ces atomes condensés s'accumulent, formant une couche mince continue. L'épaisseur de cette couche est contrôlée en gérant le temps de dépôt et le taux d'évaporation.

Contexte et applications clés

L'évaporation thermique est une sous-catégorie du dépôt physique en phase vapeur (PVD), une classe de techniques qui déposent des films par des moyens purement physiques, par opposition aux réactions chimiques utilisées dans le dépôt chimique en phase vapeur (CVD).

Matériaux courants

Cette technique excelle dans le dépôt de matériaux purs qui s'évaporent proprement sans se décomposer. Cela inclut de nombreux métaux purs et certains non-métaux. Elle peut également être utilisée pour certains composés moléculaires comme les oxydes et les nitrures.

Utilisations réelles

Grâce à sa capacité à créer des couches conductrices de haute qualité, l'évaporation thermique est cruciale pour la fabrication d'une gamme d'appareils électroniques.

Les applications clés incluent la création des contacts et couches métalliques dans les écrans OLED, les cellules solaires et les transistors à couches minces.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite pour tous les scénarios. Les forces de l'évaporation thermique sont directement liées à ses limitations.

L'avantage : Simplicité et pureté

L'évaporation thermique est une méthode de dépôt relativement simple, rapide et économique. Parce qu'elle ne repose pas sur des précurseurs chimiques complexes, elle est excellente pour créer des films de très haute pureté.

La limitation : Contraintes matérielles

Le processus est limité aux matériaux qui peuvent être évaporés thermiquement. Les alliages complexes sont difficiles à déposer car leurs éléments constitutifs ont souvent des taux d'évaporation différents, ce qui conduit à une composition de film qui ne correspond pas au matériau source.

La limitation : Adhérence et couverture

Les films déposés par évaporation thermique ont généralement une adhérence plus faible au substrat par rapport à ceux obtenus par des processus à plus haute énergie comme la pulvérisation cathodique. De plus, comme il s'agit d'une technique "en ligne de mire", elle ne peut pas facilement recouvrir des surfaces tridimensionnelles complexes, car toute zone non visible restera non recouverte, créant une "ombre".

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt nécessite de faire correspondre les capacités du processus à votre résultat souhaité.

- Si votre objectif principal est de créer des couches métalliques simples et de haute pureté : L'évaporation thermique est un excellent choix, rentable, en particulier pour des applications comme les contacts électriques dans les OLED ou les cellules solaires.

- Si votre objectif principal est de déposer des matériaux avec des points de fusion très élevés : L'évaporation par faisceau d'électrons, une variante plus puissante de cette technique, est l'approche nécessaire.

- Si votre objectif principal est d'obtenir une adhérence maximale du film ou de recouvrir des formes complexes : Vous devriez envisager d'autres méthodes PVD comme la pulvérisation cathodique magnétron ou d'autres techniques comme le dépôt par couche atomique (ALD).

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance quand l'évaporation thermique est l'outil optimal pour produire votre couche mince.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Chauffer un matériau sous vide pour créer une vapeur qui se condense sur un substrat. |

| Applications clés | Écrans OLED, cellules solaires, transistors à couches minces. |

| Avantage principal | Simplicité, rapidité et capacité à créer des films de haute pureté. |

| Limitation principale | Processus en ligne de mire ; ne peut pas facilement recouvrir des surfaces 3D complexes. |

Prêt à obtenir des couches minces de haute pureté pour votre recherche ou votre production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des systèmes d'évaporation thermique, pour répondre aux exigences précises des laboratoires et des fabricants. Que vous développiez des écrans OLED de nouvelle génération ou des cellules solaires avancées, notre expertise vous assure de disposer des bons outils pour des résultats de dépôt optimaux.

Discutons de la manière dont nous pouvons soutenir vos projets de couches minces. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le dépôt par pulvérisation est-il plus lent que l'évaporation ? Comprendre la physique des taux de PVD

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Quelle est l'épaisseur du film en évaporation par faisceau d'électrons ? Obtenez un contrôle précis du nanomètre au micromètre

- Quelle est l'épaisseur du dépôt physique en phase vapeur (PVD) des couches minces ? Des nanomètres aux micromètres

- Quel rôle la température joue-t-elle dans l'évaporation ? Maîtriser la vitesse par rapport à la qualité dans votre processus

- Quel est le processus d'évaporation sous vide poussé ? Un guide pour le revêtement PVD de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique de couches minces ? Un guide du revêtement PVD

- La pulvérisation est-elle meilleure que l'évaporation en termes de pureté ? Un guide pour le dépôt de couches minces de haute qualité