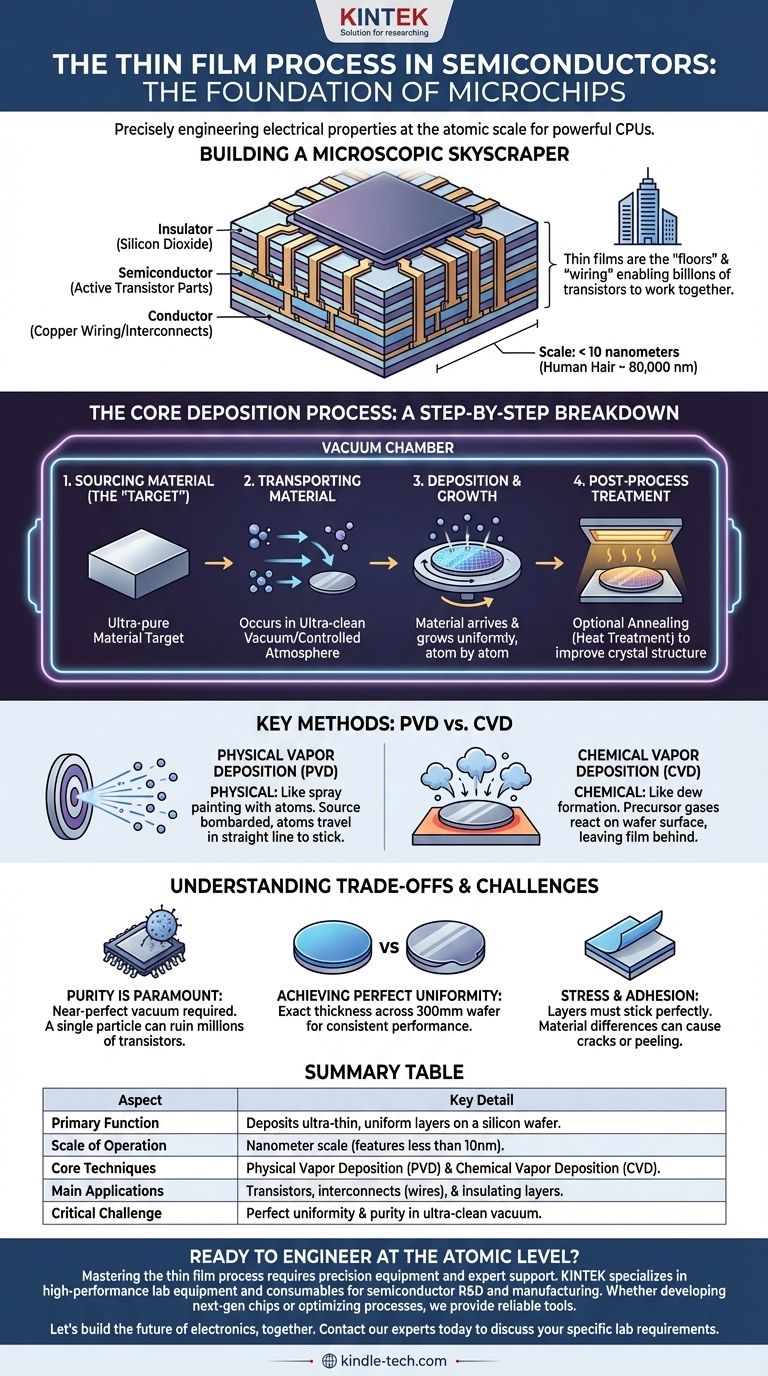

Dans la fabrication des semi-conducteurs, le procédé de couche mince est une technique fondamentale pour construire des circuits intégrés à partir de zéro. C'est la méthode hautement contrôlée de dépôt d'une couche de matériau extrêmement mince et uniforme — souvent épaisse de quelques atomes seulement — sur un substrat, typiquement une tranche de silicium. Ce processus est répété des dizaines de fois avec différents matériaux pour construire les structures complexes et multicouches qui forment les transistors, les fils et les autres composants d'une micropuce.

À la base, le procédé de couche mince ne consiste pas seulement à ajouter une couche ; il s'agit d'ingénierie précise des propriétés électriques d'une micropuce à l'échelle atomique. Maîtriser cela fait la différence entre un simple morceau de silicium et une unité centrale de traitement puissante.

Pourquoi les couches minces sont-elles le fondement de l'électronique moderne

Construire un gratte-ciel microscopique

Un circuit intégré n'est pas un objet plat et bidimensionnel. C'est une structure dense et tridimensionnelle, comme un gratte-ciel microscopique, avec des dizaines, voire des centaines de couches.

Le dépôt de couches minces est la méthode de construction utilisée pour ériger chaque « étage » et le « câblage » (interconnexions) entre eux, permettant à des milliards de transistors de fonctionner ensemble.

Ingénierie des propriétés électriques

La fonction de chaque couche est déterminée par le matériau déposé. Les couches minces de matériaux conducteurs comme le cuivre créent des fils, tandis que les matériaux isolants comme le dioxyde de silicium empêchent les courts-circuits électriques.

Des couches de matériaux semi-conducteurs spécifiques sont déposées pour créer les parties actives des transistors, qui agissent comme les interrupteurs marche/arrêt de la puce.

L'échelle d'une précision incroyable

Ce processus opère à l'échelle nanométrique, ce qui est difficile à appréhender. Un seul cheveu humain mesure environ 80 000 nanomètres de large. Les caractéristiques des puces modernes construites avec des couches minces peuvent être inférieures à 10 nanomètres.

Atteindre ce niveau de précision a nécessité plus de 60 ans de progrès scientifique cumulé, exigeant des avancées en physique, en chimie et en science des matériaux.

Le processus de dépôt principal : une analyse étape par étape

Presque toutes les techniques de dépôt de couches minces suivent la même séquence fondamentale, qui se déroule à l'intérieur d'une chambre à vide ultra-propre pour éviter toute contamination.

Étape 1 : Approvisionnement en matériaux (la « cible »)

Le processus commence par une source de matériau ultra-pur qui formera la nouvelle couche. Cette source est souvent appelée une cible.

Étape 2 : Transport du matériau vers le substrat

Les atomes ou molécules du matériau cible doivent être transportés vers le substrat (la tranche de silicium).

C'est l'étape clé où les différentes techniques varient, mais elle se déroule toujours sous vide ou dans une atmosphère hautement contrôlée pour garantir la pureté.

Étape 3 : Dépôt et croissance

Le matériau transporté arrive à la surface de la tranche et commence à former une nouvelle couche solide. Cette couche croît uniformément, atome par atome, sur toute la surface.

Étape 4 : Traitement post-processus

Dans certains cas, la tranche subit un traitement final après le dépôt, tel que le recuit (un traitement thermique à haute température). Cela peut améliorer la structure cristalline et les caractéristiques électriques de la couche.

Méthodes de dépôt clés : PVD vs CVD

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux grandes familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus physique. Considérez-le comme de la peinture au pistolet, mais avec des atomes individuels. Le matériau source est bombardé physiquement par de l'énergie (comme un faisceau d'ions) pour arracher des atomes.

Ces atomes voyagent ensuite en ligne droite à travers la chambre à vide et adhèrent à la tranche, formant la couche mince.

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique. Une analogie est la rosée qui se forme sur une surface froide. Des gaz précurseurs spéciaux contenant les atomes désirés sont introduits dans la chambre.

Ces gaz réagissent sur la surface chaude de la tranche, et en sous-produit de cette réaction chimique, une couche mince solide est « laissée » sur la surface.

Comprendre les compromis et les défis

Le processus théorique est simple, mais sa mise en œuvre pratique est incroyablement difficile et définit la pointe de la technologie de fabrication.

La pureté est primordiale

L'ensemble du processus doit se dérouler dans un vide quasi parfait à l'intérieur d'une chambre scellée. Une seule particule de poussière microscopique peut se déposer sur la tranche et provoquer un défaut qui ruine des milliers, voire des millions de transistors.

Atteindre une uniformité parfaite

La couche déposée doit avoir exactement la même épaisseur sur l'ensemble de la tranche de 300 mm. Même une légère variation peut entraîner des performances différentes des diverses parties de la puce, conduisant à une défaillance.

Contrainte et adhérence

Chaque nouvelle couche doit adhérer parfaitement à celle située en dessous. Les différences dans les propriétés des matériaux peuvent créer des contraintes physiques, entraînant des fissures ou un décollement qui détruisent le dispositif. Le choix de la méthode de dépôt influence fortement ces propriétés.

Faire le bon choix pour votre objectif

La méthode choisie dépend entièrement du matériau déposé et de son rôle dans la micropuce finale.

- Si votre objectif principal est la métallisation (câblage de la puce) : Le PVD est souvent la méthode la plus directe et la plus efficace pour déposer des métaux purs comme le cuivre, l'aluminium ou le titane.

- Si votre objectif principal est des diélectriques ou des couches semi-conductrices de haute qualité : Le CVD offre une qualité de couche supérieure, une meilleure pureté et la capacité de revêtir uniformément des structures 3D complexes, ce qui le rend essentiel pour construire les grilles de transistors et les couches isolantes.

- Si votre objectif principal est la R&D avancée : L'exploration de nouvelles techniques de dépôt est essentielle pour créer des matériaux aux propriétés uniques pour les dispositifs de nouvelle génération, tels que les batteries avancées ou les revêtements optiques.

En fin de compte, maîtriser le processus de couche mince, c'est maîtriser la capacité de construire la matière fonctionnelle elle-même, une couche atomique à la fois.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Dépose des couches de matériau ultra-minces et uniformes sur une tranche de silicium. |

| Échelle d'opération | Échelle nanométrique (caractéristiques inférieures à 10 nm). |

| Techniques de base | Dépôt physique en phase vapeur (PVD) et dépôt chimique en phase vapeur (CVD). |

| Applications principales | Création de transistors, d'interconnexions (fils) et de couches isolantes dans les microcircuits. |

| Défi critique | Atteindre une uniformité et une pureté parfaites dans un environnement sous vide ultra-propre. |

Prêt à concevoir au niveau atomique ?

La maîtrise du processus de couche mince nécessite des équipements de précision et un support expert. KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour la R&D et la fabrication de semi-conducteurs. Que vous développiez des puces de nouvelle génération avec des techniques PVD/CVD avancées ou que vous optimisiez vos processus de dépôt actuels, nous fournissons les outils fiables et l'expertise dont vous avez besoin.

Construisons ensemble l'avenir de l'électronique. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement