Une méthode de production de couches minces est un processus hautement contrôlé utilisé pour déposer une couche de matériau exceptionnellement fine sur une surface, appelée substrat. Ces méthodes, qui incluent des techniques comme l'évaporation, la pulvérisation cathodique et le dépôt chimique en phase vapeur (CVD), donnent aux ingénieurs la capacité de construire des matériaux couche par couche, souvent à l'échelle atomique, pour obtenir des propriétés spécifiques que le matériau en vrac ne possède pas.

Comprendre la production de couches minces ne se limite pas à la technique ; il s'agit de contrôler précisément les propriétés d'un matériau au niveau atomique. La méthode de dépôt choisie est le lien essentiel entre une matière première et son application de haute technologie, déterminant directement la durabilité, la clarté optique ou la conductivité électrique du film.

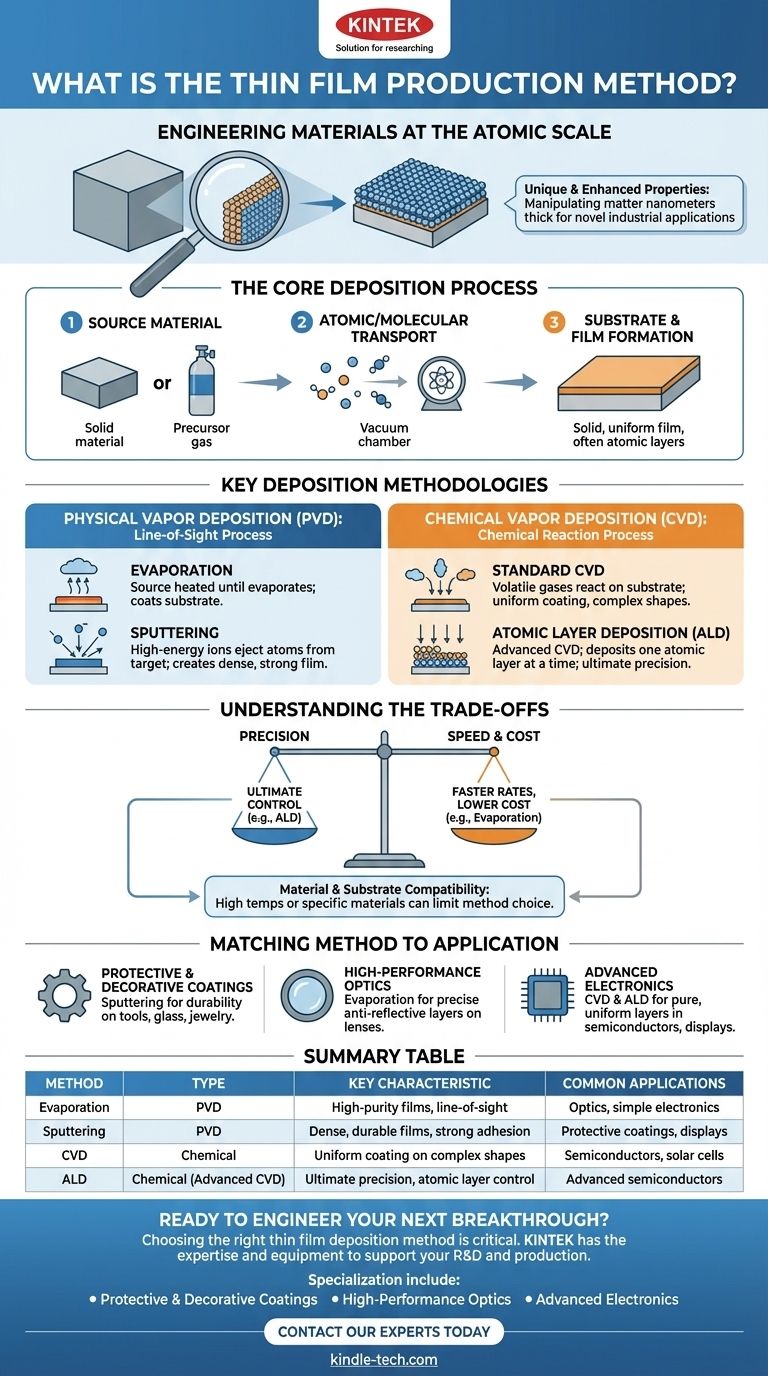

L'objectif : Du matériau en vrac aux couches atomiques

Le but fondamental de la création d'une couche mince est de concevoir un matériau avec des propriétés uniques et améliorées. Ceci est réalisé en manipulant la matière à l'échelle microscopique.

Pourquoi les couches minces sont importantes

Lorsqu'un matériau est réduit de sa forme en vrac à un film de quelques nanomètres d'épaisseur, ses caractéristiques physiques changent radicalement. Cela est dû à un rapport surface/volume accru et aux effets quantiques, débloquant de nouvelles capacités pour un large éventail d'applications industrielles.

Le processus de base : Le dépôt

Presque toutes les méthodes de production de couches minces partagent un principe commun. Premièrement, un matériau source est converti en ses composants atomiques ou moléculaires. Ensuite, ces particules sont transportées et déposées sur un substrat dans un environnement hautement contrôlé, généralement une chambre à vide, pour former un film solide et uniforme.

Méthodologies de dépôt clés

La méthode spécifique choisie dépend entièrement du matériau utilisé, du substrat sur lequel il est appliqué et des propriétés souhaitées du film final. Les principales catégories sont le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur.

Dépôt physique en phase vapeur (PVD)

Le PVD implique la transformation physique du matériau source solide en une vapeur qui se condense ensuite sur le substrat. Il s'agit d'un processus "en ligne de mire" où les atomes voyagent directement de la source à la cible.

Les deux méthodes PVD les plus courantes sont :

- Évaporation : Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore, créant une vapeur qui recouvre le substrat.

- Pulvérisation cathodique : Le matériau source (ou "cible") est bombardé d'ions à haute énergie, qui arrachent physiquement des atomes de sa surface. Ces atomes éjectés se déposent ensuite sur le substrat, créant un film dense et fortement adhérent.

Dépôt chimique en phase vapeur (CVD)

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire la couche mince souhaitée. Cette méthode n'est pas en ligne de mire et peut recouvrir des formes complexes de manière uniforme. Le dépôt de couches atomiques (ALD) est une forme avancée de CVD qui dépose le matériau une couche atomique à la fois, offrant une précision ultime.

Comprendre les compromis

Aucune méthode de dépôt unique n'est parfaite pour toutes les applications. Choisir la bonne nécessite d'équilibrer les performances, le coût et la compatibilité des matériaux.

La méthode définit le résultat

La technique utilisée n'est pas arbitraire ; elle dicte la qualité finale du film. Par exemple, les films pulvérisés sont souvent plus denses et plus durables que les films évaporés, ce qui les rend idéaux pour les revêtements protecteurs sur les outils.

Précision vs vitesse et coût

Les méthodes très précises comme le dépôt de couches atomiques offrent un contrôle inégalé de l'épaisseur du film, ce qui est essentiel pour les dispositifs semi-conducteurs complexes. Cependant, cette précision a un coût : des taux de dépôt plus lents et des dépenses d'équipement plus élevées par rapport aux méthodes plus rapides comme l'évaporation.

Limitations des matériaux et des substrats

Les températures élevées requises pour certains processus CVD peuvent endommager les substrats sensibles comme les plastiques. De même, certains matériaux sont difficiles à évaporer ou à pulvériser efficacement, obligeant les ingénieurs à choisir une méthode basée sur la compatibilité chimique et physique.

Adapter la méthode à l'application

La méthode de production idéale est entièrement dictée par la fonction souhaitée de la couche mince. Votre choix dépendra de la nécessité de durabilité, de pureté optique ou de performances électriques.

- Si votre objectif principal est les revêtements protecteurs ou décoratifs : Des méthodes comme la pulvérisation cathodique sont souvent choisies pour leur durabilité et leur forte adhérence sur les outils, le verre architectural ou les bijoux.

- Si votre objectif principal est l'optique haute performance : Les processus nécessitant un contrôle précis de l'épaisseur, tels que l'évaporation ou la pulvérisation ionique, sont essentiels pour créer des couches antireflet sur les lentilles ou des miroirs hautement réfléchissants.

- Si votre objectif principal est l'électronique avancée : Des méthodes comme le CVD et l'ALD sont essentielles pour créer les couches pures, uniformes et complexes requises pour les semi-conducteurs, les cellules solaires et les écrans tactiles.

En maîtrisant les principes du dépôt, nous pouvons concevoir des matériaux atome par atome, jetant les bases de la prochaine génération de technologie.

Tableau récapitulatif :

| Méthode | Type | Caractéristique clé | Applications courantes |

|---|---|---|---|

| Évaporation | PVD | Films de haute pureté, en ligne de mire | Optique, électronique simple |

| Pulvérisation cathodique | PVD | Films denses et durables, forte adhérence | Revêtements protecteurs, écrans |

| CVD | Chimique | Revêtement uniforme sur des formes complexes | Semi-conducteurs, cellules solaires |

| ALD | Chimique (CVD avancée) | Précision ultime, contrôle de la couche atomique | Semi-conducteurs avancés |

Prêt à concevoir votre prochaine percée ?

Choisir la bonne méthode de dépôt de couches minces est essentiel pour la performance, la durabilité et le coût de votre produit. Que vous ayez besoin de revêtements protecteurs durables, de couches optiques de haute précision ou de films électroniques complexes, KINTEK possède l'expertise et l'équipement pour soutenir votre R&D et votre production.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour :

- Revêtements protecteurs et décoratifs : Obtenez une dureté et une adhérence supérieures.

- Optique haute performance : Créez des couches antireflet ou réfléchissantes précises.

- Électronique avancée : Développez les films purs et uniformes requis pour les semi-conducteurs et les écrans.

Discutons de vos exigences spécifiques en matière de matériaux et de substrats. Contactez nos experts dès aujourd'hui pour trouver la solution de couche mince optimale pour votre application.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température