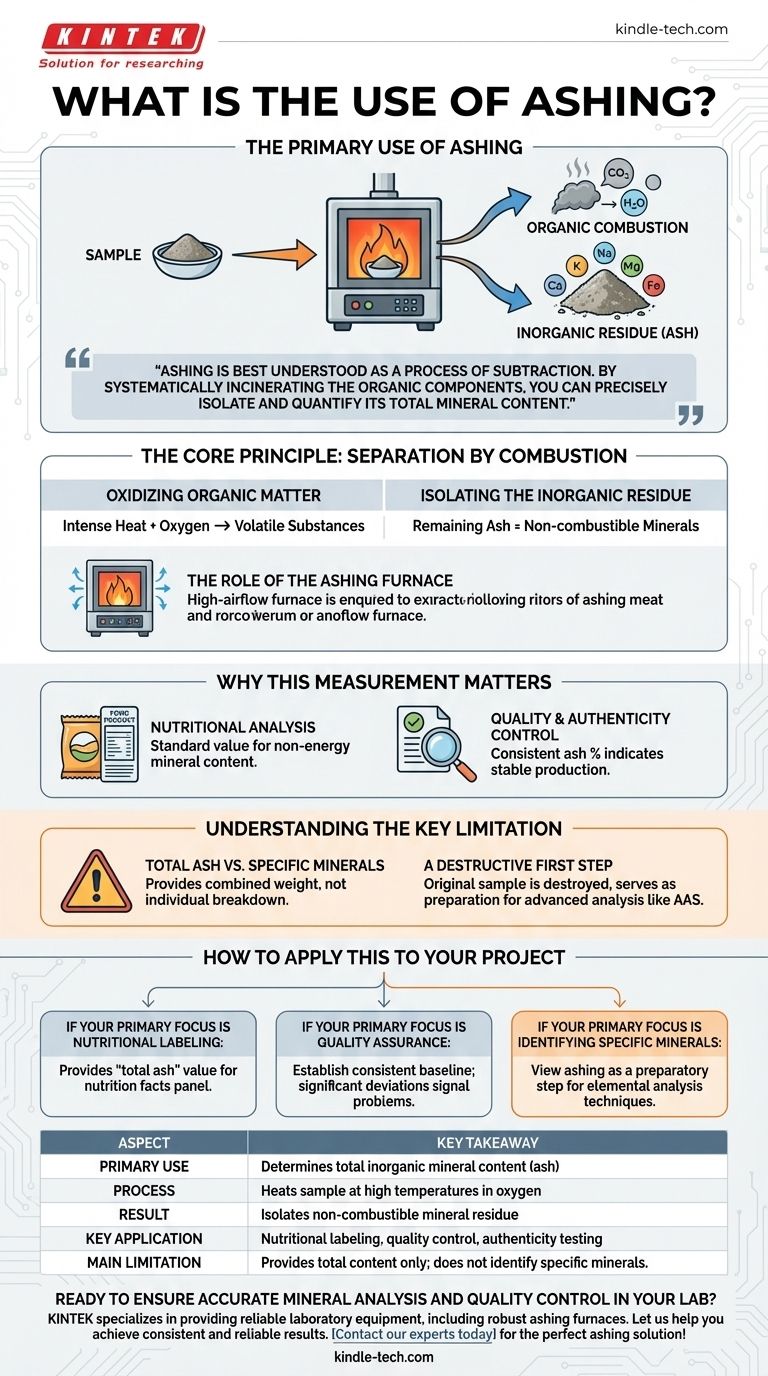

L'usage principal de la calcination est de déterminer la quantité totale de matières minérales inorganiques contenues dans un échantillon. C'est un processus analytique fondamental où un échantillon est chauffé à haute température en présence d'oxygène jusqu'à ce que toute la matière organique — comme les protéines, les graisses et les glucides — soit brûlée. Ce qui reste est le résidu incombustible, ou cendre, qui représente la somme de tous les minéraux.

La calcination est mieux comprise comme un processus de soustraction. En incinérant systématiquement les composants organiques d'un échantillon, vous pouvez isoler et quantifier précisément sa teneur totale en minéraux, une mesure critique de la qualité et de la valeur nutritionnelle.

Le Principe Fondamental : Séparation par Combustion

Le processus de calcination repose sur un principe chimique simple : les composés organiques se consument, tandis que les composés inorganiques ne le font pas. En contrôlant cette réaction, nous pouvons séparer efficacement ces deux composants.

Oxydation de la Matière Organique

Un échantillon est placé dans un four de calcination spécialisé conçu pour maintenir des températures élevées et assurer un flux d'air constant. La combinaison de chaleur intense et d'oxygène provoque l'oxydation des composés organiques à base de carbone, les décomposant en substances volatiles comme le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacuées.

Isolation du Résidu Inorganique

Une fois la combustion terminée, toute la matière organique a disparu. La substance restante est la cendre — un ensemble de composés inorganiques non combustibles qui étaient initialement présents dans l'échantillon. Ce résidu est principalement composé de divers minéraux, tels que le calcium, le potassium, le sodium, le magnésium et le fer.

Le Rôle du Four de Calcination

Un four de calcination approprié est essentiel pour des résultats précis. Il est conçu pour fournir un niveau élevé de flux d'air, ce qui non seulement facilite la combustion complète de l'échantillon, mais élimine également efficacement la fumée et les gaz créés pendant le processus. Cela garantit que seule la cendre minérale pure reste.

Pourquoi cette Mesure est Importante

La détermination de la teneur totale en cendres n'est pas seulement un exercice académique ; c'est une métrique vitale dans de nombreuses industries, en particulier dans la science alimentaire et le contrôle qualité. La quantité de matières minérales peut révéler beaucoup sur la composition et la consistance d'un produit.

Analyse Nutritionnelle

Dans l'industrie alimentaire, la calcination est une pierre angulaire de l'analyse nutritionnelle. La teneur totale en cendres est une valeur standard requise pour l'étiquetage nutritionnel, donnant aux consommateurs et aux régulateurs une mesure claire des composants minéraux ne fournissant pas d'énergie de l'aliment.

Contrôle de la Qualité et de l'Authenticité

Pour de nombreux produits, la teneur en cendres attendue se situe dans une fourchette très spécifique. Un pourcentage de cendres constant d'un lot à l'autre indique que les matières premières et le processus de production sont stables. Un résultat inattendu peut signaler une contamination, une adultération ou une déviation dans la formulation.

Comprendre la Limitation Clé

Bien qu'extrêmement utile, il est crucial de comprendre ce que le processus de calcination vous indique et ce qu'il ne vous indique pas. L'interprétation erronée des résultats est un piège courant.

Cendres Totales vs. Minéraux Spécifiques

La limitation la plus importante de la calcination est qu'elle ne fournit que la teneur totale en minéraux. Elle vous indique le poids combiné de tous les composés inorganiques, mais ne fait pas de distinction entre eux.

Une Première Étape Destructive

Le processus détruit complètement l'échantillon original. De plus, si vous avez besoin de connaître la concentration d'un minéral spécifique, comme le calcium ou le fer, la calcination n'est qu'une première étape. La cendre résultante doit ensuite être dissoute et analysée à l'aide de techniques plus avancées, telles que la spectrométrie d'absorption atomique.

Comment Appliquer Ceci à Votre Projet

La raison pour laquelle vous effectuez un test de calcination déterminera la manière dont vous interprétez ses résultats.

- Si votre objectif principal est l'étiquetage nutritionnel : La calcination fournit directement la valeur de « cendre totale » requise pour une analyse proche complète, ce qui est fondamental pour créer un panneau d'information nutritionnelle précis.

- Si votre objectif principal est l'assurance qualité : Utilisez la calcination pour établir une base constante pour votre produit ; des écarts significatifs dans le pourcentage de cendres peuvent signaler des problèmes avec les matières premières ou le traitement.

- Si votre objectif principal est d'identifier des minéraux spécifiques : Considérez la calcination comme une étape préparatoire. Le processus est nécessaire pour isoler les minéraux de la matrice organique avant de pouvoir procéder à des techniques d'analyse élémentaire plus spécifiques.

En fin de compte, la calcination transforme un échantillon complexe en une mesure simple et fondamentale de sa valeur inorganique.

Tableau Récapitulatif :

| Aspect | Conclusion Clé |

|---|---|

| Usage Principal | Détermine la teneur totale en minéraux inorganiques (cendre) d'un échantillon. |

| Processus | Chauffe un échantillon à haute température en présence d'oxygène pour brûler la matière organique. |

| Résultat | Isole un résidu de minéraux non combustibles comme le calcium, le potassium et le fer. |

| Application Clé | Étiquetage nutritionnel, contrôle qualité et tests d'authenticité dans l'alimentation et autres industries. |

| Principale Limitation | Fournit uniquement la teneur totale en minéraux ; n'identifie pas les minéraux individuels spécifiques. |

Prêt à garantir une analyse minérale et un contrôle qualité précis dans votre laboratoire ?

La calcination est une étape fondamentale pour un étiquetage nutritionnel précis et l'assurance qualité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables, y compris des fours de calcination robustes conçus pour une combustion complète et des résultats précis. Nos produits aident les laboratoires des secteurs alimentaire, pharmaceutique et environnemental à maintenir les normes d'analyse les plus élevées.

Laissez-nous vous aider à obtenir des résultats cohérents et fiables. Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment conserver un échantillon dans un four à moufle ? Un guide pour un placement sûr et précis

- Comment un four à moufle est-il utilisé pour la digestion d'échantillons ? Un guide sur la calcination à sec pour une analyse précise

- Quelle est la forme de traitement thermique la plus courante ? Maîtriser le recuit, la trempe et le revenu

- Quelles sont les utilisations du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et la sécurité des médicaments

- Quelle est la puissance nominale d'un four à moufle ? Choisissez la bonne tension et la bonne puissance pour votre laboratoire