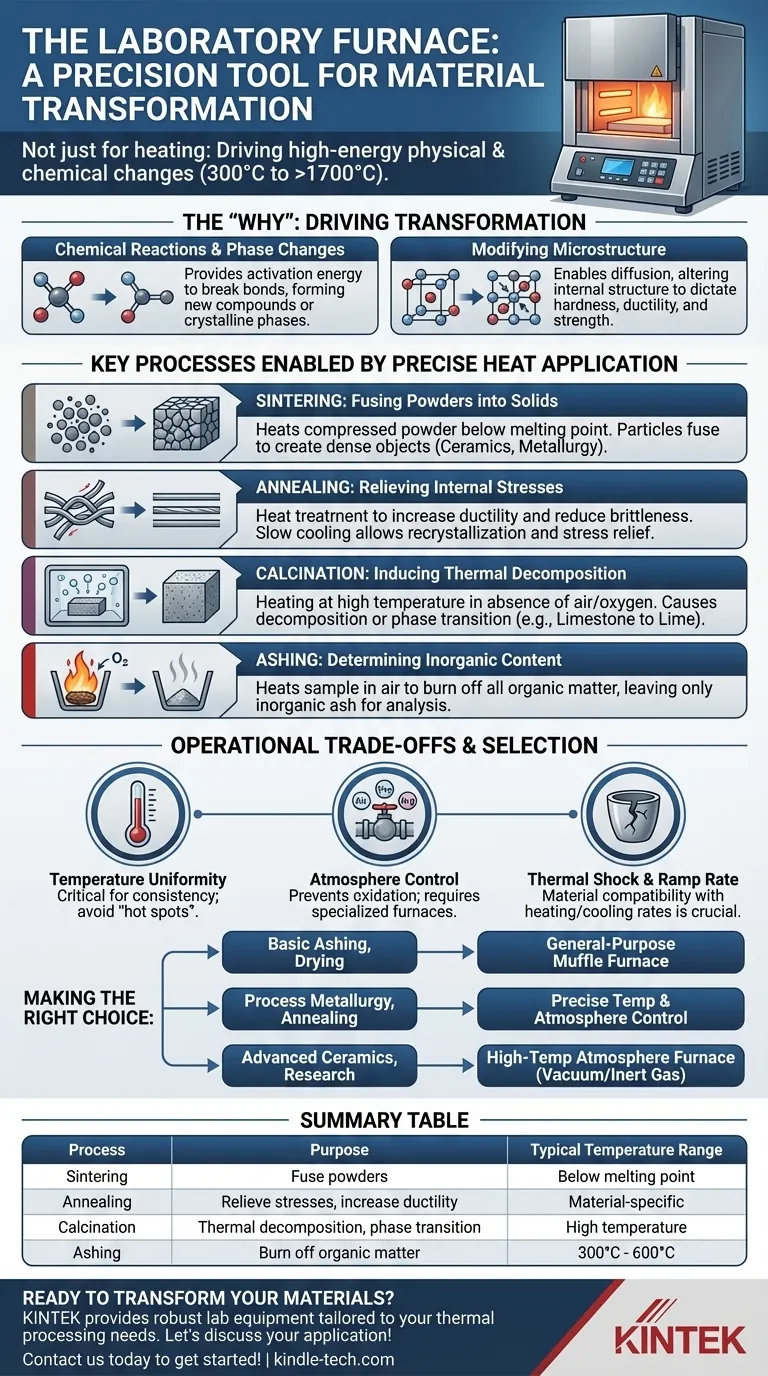

À la base, un four de laboratoire est un dispositif de traitement thermique à haute température utilisé pour modifier fondamentalement les propriétés physiques et chimiques des matériaux. Contrairement à un simple four, un four de laboratoire fonctionne à des températures allant généralement de 300°C à plus de 1700°C pour effectuer des transformations spécifiques des matériaux telles que le frittage, le recuit et l'incinération dans des conditions très contrôlées.

Un four de laboratoire n'est pas seulement destiné au chauffage. C'est un instrument de précision pour provoquer des transformations spécifiques et à haute énergie au sein de la structure d'un matériau, permettant la création de nouveaux matériaux et l'analyse de ceux qui existent.

Le four comme outil de transformation des matériaux

Pour comprendre le rôle du four, vous devez d'abord comprendre pourquoi la chaleur élevée est une variable critique en science des matériaux. La chaleur est une forme d'énergie qui peut initier ou accélérer des changements qui ne se produiraient pas autrement à température ambiante.

Conduire les réactions chimiques et les changements de phase

Les températures élevées fournissent l'énergie d'activation nécessaire à de nombreuses réactions chimiques. Cette énergie permet aux liaisons atomiques de se rompre et de se reformer, conduisant à la création de composés entièrement nouveaux ou de phases cristallines différentes du même composé.

Modifier la microstructure des matériaux

La chaleur permet aux atomes au sein d'un matériau solide de se déplacer et de se réorganiser. Ce processus, connu sous le nom de diffusion, peut altérer la structure interne d'un matériau — ou sa microstructure — ce qui dicte directement ses propriétés physiques comme la dureté, la ductilité et la résistance.

Processus clés rendus possibles par un four de laboratoire

Les principes généraux de l'application de la chaleur se traduisent par plusieurs processus clés de laboratoire et industriels. Un four fournit l'environnement contrôlé nécessaire pour les exécuter de manière fiable.

Frittage : Fusionner des poudres en une masse solide

Le frittage implique le chauffage d'une poudre compressée à une température inférieure à son point de fusion. La chaleur fournit suffisamment d'énergie pour que les particules individuelles fusionnent, créant un objet solide et dense. C'est un processus fondamental en céramique, en métallurgie et dans la fabrication à base de poudre.

Recuit : Soulager les contraintes internes

Le recuit est un traitement thermique qui modifie les propriétés d'un matériau pour le rendre plus ductile et moins cassant. Le matériau est chauffé à une température spécifique et maintenu à cette température avant d'être refroidi lentement. Ce processus permet à la microstructure de recristalliser, soulageant les contraintes internes qui ont pu s'accumuler pendant la fabrication.

Calcination : Induire la décomposition thermique

La calcination implique le chauffage d'un matériau à haute température en l'absence d'air ou d'oxygène. Le but n'est pas de le faire fondre, mais de provoquer une décomposition thermique, d'éliminer une fraction volatile ou d'induire une transition de phase. Un exemple courant est la conversion du calcaire (carbonate de calcium) en chaux (oxyde de calcium).

Incinération : Déterminer la teneur inorganique

En chimie analytique, l'incinération est utilisée pour déterminer la teneur inorganique et incombustible d'un échantillon. Un four chauffe l'échantillon à haute température en présence d'air, brûlant toute matière organique et ne laissant que les cendres inorganiques pour l'analyse gravimétrique.

Comprendre les compromis opérationnels

Bien qu'il soit puissant, un four n'est pas un outil universel. Son efficacité dépend de la compréhension de ses limites et du choix du type approprié pour le travail.

Uniformité et contrôle de la température

Le facteur le plus critique est la capacité à maintenir une température précise et uniforme dans toute la chambre. Les fours peu coûteux peuvent avoir des "points chauds" qui conduisent à des résultats incohérents, ce qui est inacceptable pour des processus sensibles comme le recuit.

Contrôle de l'atmosphère

De nombreux processus avancés de matériaux nécessitent une atmosphère spécifique pour prévenir les réactions chimiques indésirables, telles que l'oxydation. Les fours à moufle de base fonctionnent à l'air ambiant, tandis que les fours à atmosphère plus avancés permettent le traitement sous vide ou dans un flux contrôlé de gaz inerte comme l'argon ou l'azote.

Choc thermique et compatibilité des matériaux

Tous les matériaux ou creusets ne peuvent pas supporter des changements de température rapides. La vitesse à laquelle le four chauffe et refroidit (sa vitesse de rampe) est un paramètre crucial. Soumettre un matériau incompatible à un chauffage rapide peut le faire craquer ou se briser en raison d'un choc thermique.

Faire le bon choix pour votre objectif

Le choix du four correct nécessite de faire correspondre ses capacités à votre objectif scientifique ou industriel spécifique.

- Si votre objectif principal est l'incinération de base, le séchage ou l'élimination de liants : Un simple four à moufle polyvalent avec un contrôle fiable de la température est suffisant.

- Si votre objectif principal est la métallurgie de processus ou le recuit des métaux : Vous avez besoin d'un four avec une programmation de température très précise et, potentiellement, un contrôle de l'atmosphère pour prévenir l'oxydation.

- Si votre objectif principal est la céramique avancée ou la recherche sur les matériaux : Un four à atmosphère haute température avec des vitesses de rampe programmables et la capacité de fonctionner sous vide ou sous gaz inerte est essentiel.

En comprenant ces processus fondamentaux, vous pouvez utiliser un four de laboratoire non seulement comme source de chaleur, mais aussi comme un instrument puissant et précis pour l'analyse et la création de matériaux.

Tableau récapitulatif :

| Processus | Objectif | Plage de température typique |

|---|---|---|

| Frittage | Fusionner des poudres en objets solides | En dessous du point de fusion |

| Recuit | Soulager les contraintes internes, augmenter la ductilité | Spécifique au matériau |

| Calcination | Décomposition thermique, transition de phase | Haute température |

| Incinération | Brûler la matière organique pour analyse | 300°C - 600°C |

Prêt à transformer vos matériaux avec précision ?

Choisir le bon four de laboratoire est essentiel pour obtenir des résultats constants et de haute qualité en frittage, recuit, calcination ou incinération. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire robustes adaptés à vos besoins spécifiques de traitement thermique.

Nos experts peuvent vous aider à sélectionner un four avec le contrôle précis de la température, la gestion de l'atmosphère et les vitesses de rampe que votre recherche exige. Discutons de votre application et trouvons la solution parfaite pour améliorer les capacités de votre laboratoire.

Contactez-nous dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi servent les tubes en verre dans un laboratoire de chimie ? Des outils essentiels pour des expériences sûres et précises

- Comment le système de pompage contribue-t-il à l'analyse TDS ? Obtenez un UHV précis pour une détection à haute sensibilité

- Quel impact ont les bocaux de broyage en acier inoxydable et les billes de diamètre spécifique ? Optimiser la structure des matériaux composites

- Qu'est-ce qu'une pompe à vide à palettes tournantes ? Efficacité et performance pour les systèmes de vide de laboratoire

- Qu'est-ce qui rend difficile la fabrication de plaques poussoirs en mullite efficaces pour les fours à hydrogène ? Surmonter la chaleur extrême, les contraintes et l'attaque par l'hydrogène

- Comment mesure-t-on la performance d'une pompe à vide ? Maîtriser l'équilibre entre vitesse et pression

- Pourquoi les manchons de protection en alumine de haute pureté sont-ils utilisés dans les cellules SOM ? Protégez vos anodes de l'oxydation extrême

- Quelle est la fonction des billes et des bocaux de broyage en zircone dans la synthèse du Li6PS5Cl ? Assurer la pureté et les hautes performances