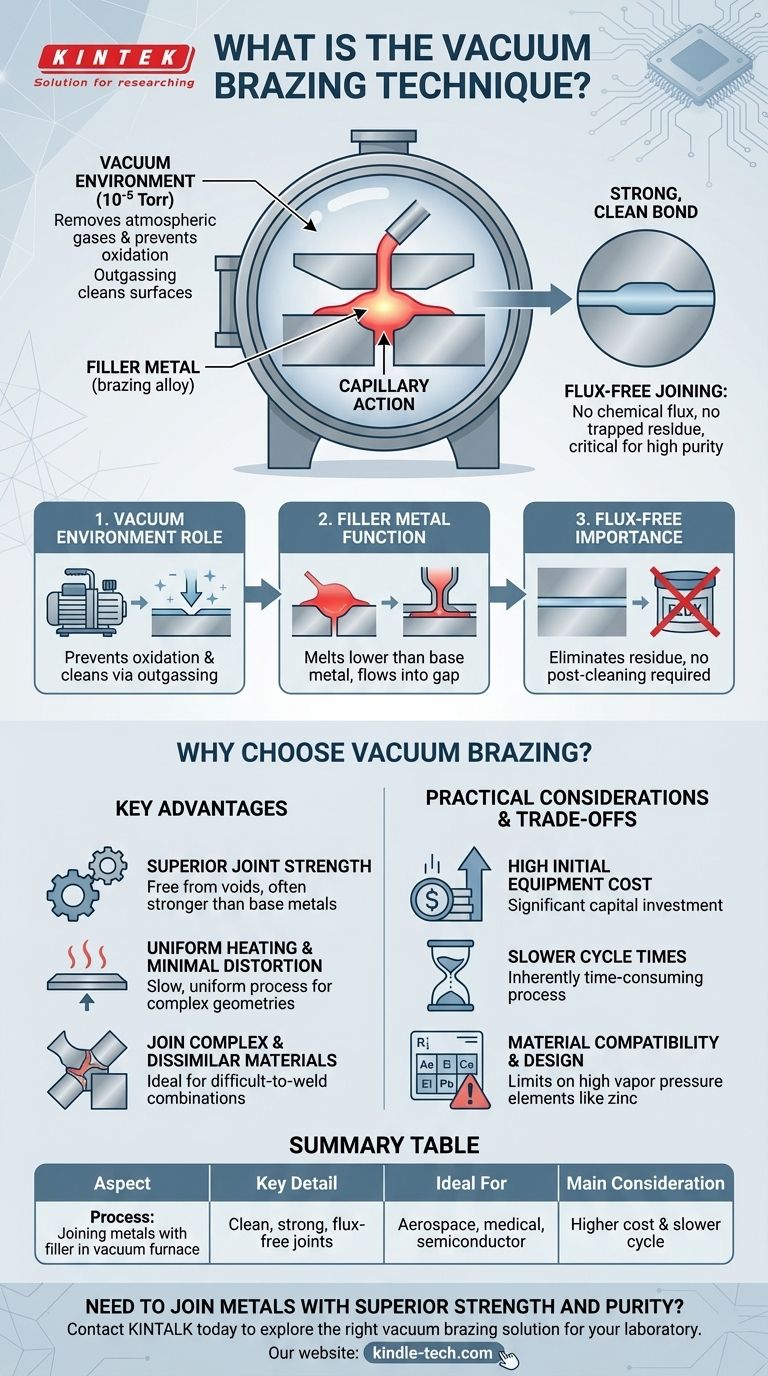

En substance, le brasage sous vide est un procédé d'assemblage de haute pureté qui utilise un métal d'apport spécialisé pour former une liaison solide et propre entre deux ou plusieurs métaux de base à l'intérieur d'un four sous vide. La chaleur du four fait fondre le métal d'apport, qui a un point de fusion inférieur à celui des métaux de base, lui permettant de s'écouler dans le joint ajusté par action capillaire et de créer une connexion sans soudure lors du refroidissement.

L'idée essentielle est qu'un vide n'est pas seulement un espace vide ; c'est un environnement actif. En éliminant les gaz atmosphériques, le vide empêche l'oxydation et nettoie les surfaces métalliques pendant le chauffage, ce qui permet d'obtenir des joints supérieurs, sans flux, impossibles à réaliser avec de nombreuses autres méthodes.

Le mécanisme fondamental du brasage sous vide

Le brasage sous vide est un processus thermique précis qui repose sur un environnement contrôlé pour obtenir une liaison métallurgique parfaite. Comprendre chaque composant du processus est essentiel pour apprécier sa valeur.

Le rôle de l'environnement sous vide

Le processus se déroule dans un four sous vide, qui pompe l'air et les autres gaz pour créer un environnement à basse pression, généralement autour de 10⁻⁵ Torr.

Ce vide n'est pas passif. À mesure que la température augmente, la quasi-absence d'oxygène empêche les surfaces métalliques de s'oxyder, ce qui empêcherait autrement une liaison correcte.

De plus, le vide "élimine" efficacement les contaminants de surface et les oxydes volatils, un phénomène connu sous le nom de dégazage. Cela laisse les surfaces du métal de base exceptionnellement propres, garantissant que le métal d'apport peut correctement les "mouiller" et s'y lier.

La fonction du métal d'apport

Un métal d'apport, également appelé alliage de brasage, est choisi avec un point de fusion inférieur à celui des métaux de base à assembler.

Pendant le cycle de chauffage, l'assemblage est porté à une température supérieure au point de fusion du métal d'apport. Le métal d'apport fondu est ensuite aspiré dans l'espace entre les pièces par action capillaire.

Ce métal liquide diffuse dans les surfaces du métal de base, formant une liaison métallurgique solide et continue lorsque l'assemblage refroidit et que le métal d'apport se solidifie.

L'importance de l'assemblage sans flux

Contrairement au brasage ou à la soudure traditionnels, le brasage sous vide ne nécessite aucun flux. Le flux est un agent chimique utilisé pour nettoyer les surfaces et prévenir l'oxydation, mais il peut rester piégé dans le joint, provoquant de la corrosion ou une faiblesse.

En éliminant le flux, le brasage sous vide produit un joint exceptionnellement propre, sans résidus piégés ni nettoyage post-processus requis. Ceci est essentiel pour les applications dans les industries médicales, aérospatiales et des semi-conducteurs.

Pourquoi choisir le brasage sous vide ? Les principaux avantages

L'environnement unique du four sous vide offre plusieurs avantages distincts par rapport aux autres techniques d'assemblage, ce qui en fait la méthode préférée pour les applications exigeantes.

Résistance et intégrité supérieures des joints

Le processus produit des joints exempts de vides et de contaminants. Il en résulte une connexion souvent aussi solide, voire plus solide, que les métaux de base eux-mêmes.

Chauffage uniforme et distorsion minimale

À l'intérieur d'un four sous vide, l'ensemble est chauffé et refroidi lentement et uniformément. Cela minimise les contraintes thermiques et la distorsion, ce qui est crucial lors du travail avec des géométries complexes ou délicates.

Capacité à assembler des matériaux complexes et dissemblables

Le brasage sous vide est exceptionnellement bien adapté à l'assemblage de métaux dissemblables qui peuvent être difficiles à souder. Il permet également de braser simultanément plusieurs joints sur un seul assemblage complexe, garantissant précision et efficacité.

Comprendre les considérations pratiques et les compromis

Bien que puissant, le brasage sous vide n'est pas la solution à tous les problèmes d'assemblage. Ses avantages doivent être mis en balance avec ses limites pratiques.

Coût initial élevé de l'équipement

Les fours sous vide représentent un investissement en capital important. Le coût et la complexité de l'équipement rendent le processus plus coûteux au départ par rapport au brasage au chalumeau ou au soudage.

Temps de cycle plus lents

Le processus de mise sous vide, de chauffage lent de l'assemblage, puis de refroidissement à température ambiante prend intrinsèquement du temps. Cela rend le brasage sous vide moins adapté à la production en grand volume et à faible coût où la vitesse est la priorité.

Compatibilité et conception des matériaux

Certains éléments, tels que le zinc, le cadmium et le plomb, ont des pressions de vapeur élevées et s'évaporeront sous vide. Ces éléments ne peuvent pas être présents ni dans les métaux de base ni dans l'alliage d'apport, ce qui limite les choix de matériaux.

Faire le bon choix pour votre application

Le choix de la méthode d'assemblage correcte dépend entièrement des exigences spécifiques de votre projet en matière de résistance, de pureté, de complexité et de coût.

- Si votre objectif principal est la pureté et la résistance ultimes du joint : Le brasage sous vide est le choix idéal, en particulier pour les composants critiques dans les applications aérospatiales, médicales ou scientifiques.

- Si votre objectif principal est d'assembler un ensemble complexe avec plusieurs joints : Le chauffage uniforme du brasage sous vide le rend supérieur pour la création de produits complexes sans contraintes.

- Si votre objectif principal est la production à faible coût et en grand volume de pièces simples : D'autres méthodes comme le brasage au chalumeau, la soudure ou le soudage sont probablement plus économiques et efficaces.

En fin de compte, le brasage sous vide est une technologie d'assemblage de premier ordre que vous utilisez lorsque l'intégrité et la propreté de la liaison finale ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Procédé | Assemblage de métaux avec un métal d'apport dans un four sous vide |

| Avantage clé | Produit des joints propres, solides et sans flux |

| Idéal pour | Aérospatiale, médical, semi-conducteurs et assemblages complexes |

| Considération principale | Coût initial plus élevé et temps de cycle plus lents que certaines méthodes |

Besoin d'assembler des métaux avec une résistance et une pureté supérieures ?

Le brasage sous vide est le choix de premier ordre pour les composants critiques où l'intégrité du joint est non négociable. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de solutions expertes nécessaires à ce processus de haute précision.

Nous vous aidons à :

- Réaliser des liaisons impeccables et sans contaminants pour les assemblages complexes.

- Assembler des métaux dissemblables difficiles à souder.

- Assurer une distorsion minimale des pièces grâce à un chauffage uniforme.

Si votre application dans l'aérospatiale, le médical ou la recherche scientifique exige la plus haute qualité, discutons de la manière dont nos solutions peuvent répondre à vos besoins.

Contactez KINTALK dès aujourd'hui pour explorer la solution de brasage sous vide adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement