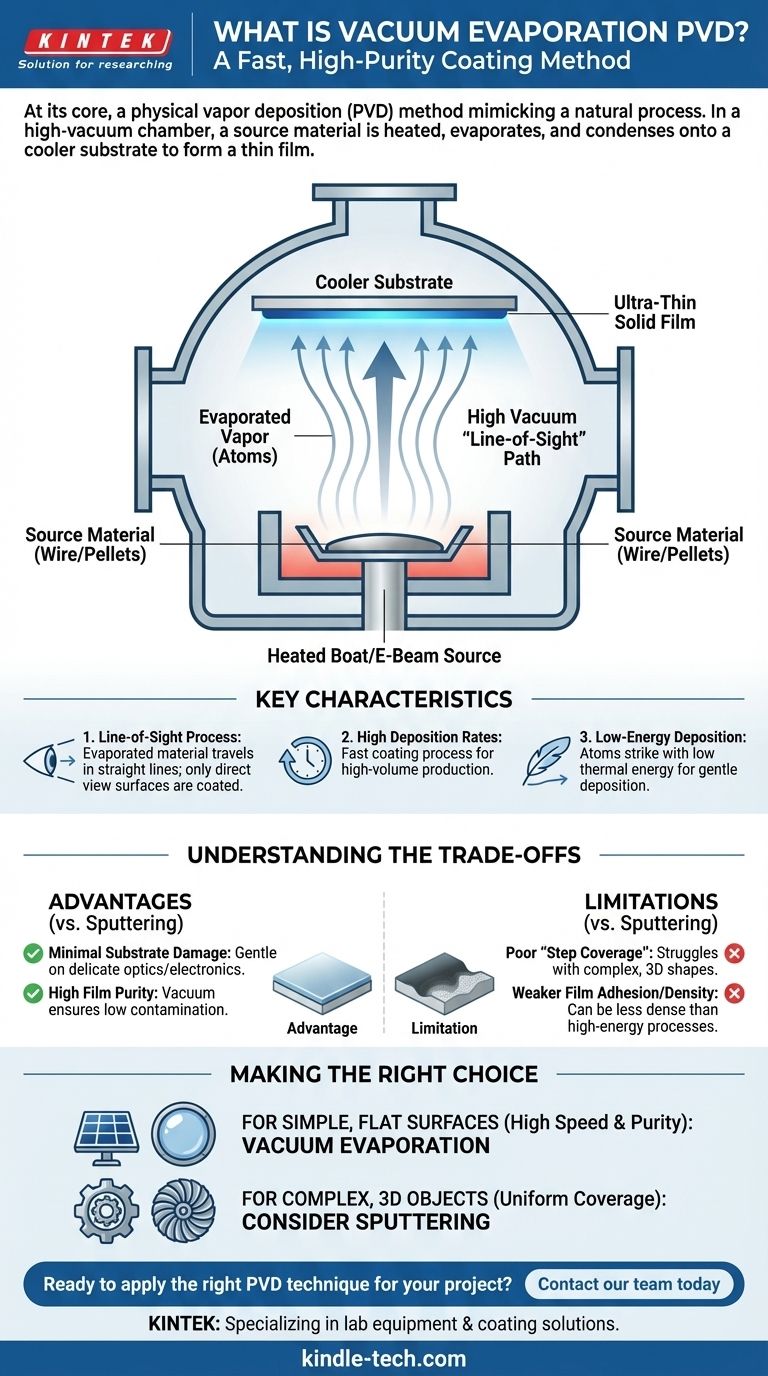

À la base, l'évaporation sous vide est une méthode de dépôt physique en phase vapeur (PVD) qui imite un processus naturel. Dans une chambre à vide poussé, un matériau source est chauffé jusqu'à ce qu'il s'évapore en une vapeur gazeuse. Cette vapeur traverse ensuite sans obstacle le vide et se condense sur un objet plus froid, appelé substrat, formant un film solide ultra-mince.

Le concept central à saisir est que l'évaporation sous vide est un processus de revêtement rapide et de haute pureté défini par sa nature directe de « ligne de visée ». Il excelle dans le revêtement de surfaces simples avec des dommages minimes, mais rencontre des difficultés avec les formes complexes et tridimensionnelles.

Le principe fondamental : changement de phase sous vide

L'évaporation sous vide est l'une des techniques PVD les plus anciennes et conceptuellement les plus simples. L'ensemble du processus repose sur le contrôle de la transition d'un matériau de l'état solide à l'état gazeux, puis de nouveau à l'état solide.

Le matériau source et le chauffage

Le processus commence avec le matériau de revêtement solide, souvent sous forme de fils ou de pastilles. Cette source est chauffée dans la chambre à vide à l'aide de méthodes telles que des « bateaux » chauffés par résistance ou des faisceaux d'électrons à haute énergie.

Le rôle du vide poussé

Le processus se déroule dans un vide poussé, généralement à des pressions comprises entre 10⁻⁵ et 10⁻⁹ Torr. Ce vide extrême est essentiel car il élimine pratiquement tout l'air et les autres molécules de gaz qui pourraient entrer en collision avec les atomes vaporisés.

Cela garantit que le matériau évaporé peut voyager directement de la source au substrat sans interférence, ce qui est essentiel pour créer un film pur et non contaminé.

Condensation sur le substrat

Les atomes vaporisés traversent la chambre jusqu'à ce qu'ils frappent le substrat comparativement froid. Au contact, ils perdent leur énergie et se recondensent à l'état solide, accumulant progressivement une couche mince et uniforme sur la surface du substrat.

Caractéristiques clés de la méthode d'évaporation

Comprendre les traits distinctifs de ce processus aide à clarifier où il est le plus efficacement appliqué.

Un processus de « ligne de visée »

C'est la caractéristique la plus critique de l'évaporation sous vide. Le matériau évaporé voyage en ligne droite depuis la source. Par conséquent, seules les surfaces du substrat ayant une vue directe et dégagée de la source seront revêtues.

Taux de dépôt élevés

Comparé à d'autres méthodes PVD comme le pulvérisation cathodique (sputtering), l'évaporation sous vide peut déposer des films très rapidement. Cela le rend efficace pour la production en grand volume de certains composants.

Dépôt à faible énergie

Les atomes arrivant sur le substrat ont une énergie cinétique relativement faible. Ils sont entraînés par l'énergie thermique, et non par un impact à haute vitesse. Il en résulte un processus de dépôt plus doux.

Comprendre les compromis

Aucune méthode de revêtement unique n'est parfaite pour chaque application. La valeur de l'évaporation sous vide est mieux comprise en examinant ses avantages et limites inhérents, surtout par rapport à une méthode comme la pulvérisation cathodique.

Avantage : Dommages minimes au substrat

Étant donné que les atomes déposants ont une faible énergie, ils provoquent très peu de dommages de surface au substrat. C'est un avantage significatif lors du revêtement de matériaux délicats utilisés dans des applications optiques ou électroniques sensibles.

Avantage : Pureté élevée du film

L'environnement de vide poussé garantit que très peu d'impuretés provenant des gaz résiduels sont incorporées dans le film, ce qui se traduit par une excellente pureté du matériau.

Limitation : Mauvaise « couverture des marches » (Step Coverage)

La nature de ligne de visée signifie que l'évaporation sous vide est peu performante pour revêtir des géométries complexes avec des tranchées, des marches ou des surfaces cachées. Le revêtement sera épais sur les surfaces faisant face à la source et mince ou inexistant sur d'autres.

Limitation : Adhésion et densité du film

La faible énergie des particules arrivantes peut parfois entraîner des films moins denses et ayant une adhésion plus faible au substrat par rapport aux films créés par des processus à haute énergie comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

La sélection du processus PVD correct nécessite d'aligner les caractéristiques de la méthode sur l'objectif principal de votre projet.

- Si votre objectif principal est de revêtir une surface simple et plane avec une grande vitesse et pureté : L'évaporation sous vide est un choix excellent et efficace pour des applications telles que les lentilles optiques ou les cellules solaires.

- Si votre objectif principal est de revêtir uniformément un objet tridimensionnel complexe : Vous devriez explorer des méthodes PVD alternatives comme la pulvérisation cathodique, qui offrent une couverture supérieure sur les formes complexes.

- Si votre objectif principal est de maximiser la durabilité, la densité et l'adhérence du film : La pulvérisation cathodique est souvent le choix supérieur, car le bombardement de particules à plus haute énergie crée un revêtement plus dense et plus solidement lié.

En fin de compte, reconnaître la nature simple et directe de l'évaporation sous vide est la clé pour tirer parti de sa vitesse et de sa pureté pour les bonnes applications.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Évaporation thermique d'un matériau source sous vide poussé, suivie de la condensation sur un substrat. |

| Trait clé | Dépôt en ligne de visée ; excellent pour les surfaces ayant une vue directe de la source. |

| Idéal pour | Revêtements de haute pureté sur des surfaces simples et planes (ex. : lentilles optiques, cellules solaires). |

| Limitation | Mauvaise couverture des formes complexes en 3D en raison de sa nature en ligne de visée. |

Prêt à appliquer la bonne technique PVD pour votre projet ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire idéal, y compris les systèmes d'évaporation sous vide et de pulvérisation cathodique, pour répondre à vos exigences spécifiques de revêtement. Que vous ayez besoin de films de haute pureté pour l'optique ou de revêtements durables pour des composants complexes, nos experts peuvent vous aider à choisir la solution parfaite.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent améliorer les capacités de votre laboratoire et atteindre les objectifs de votre projet.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température