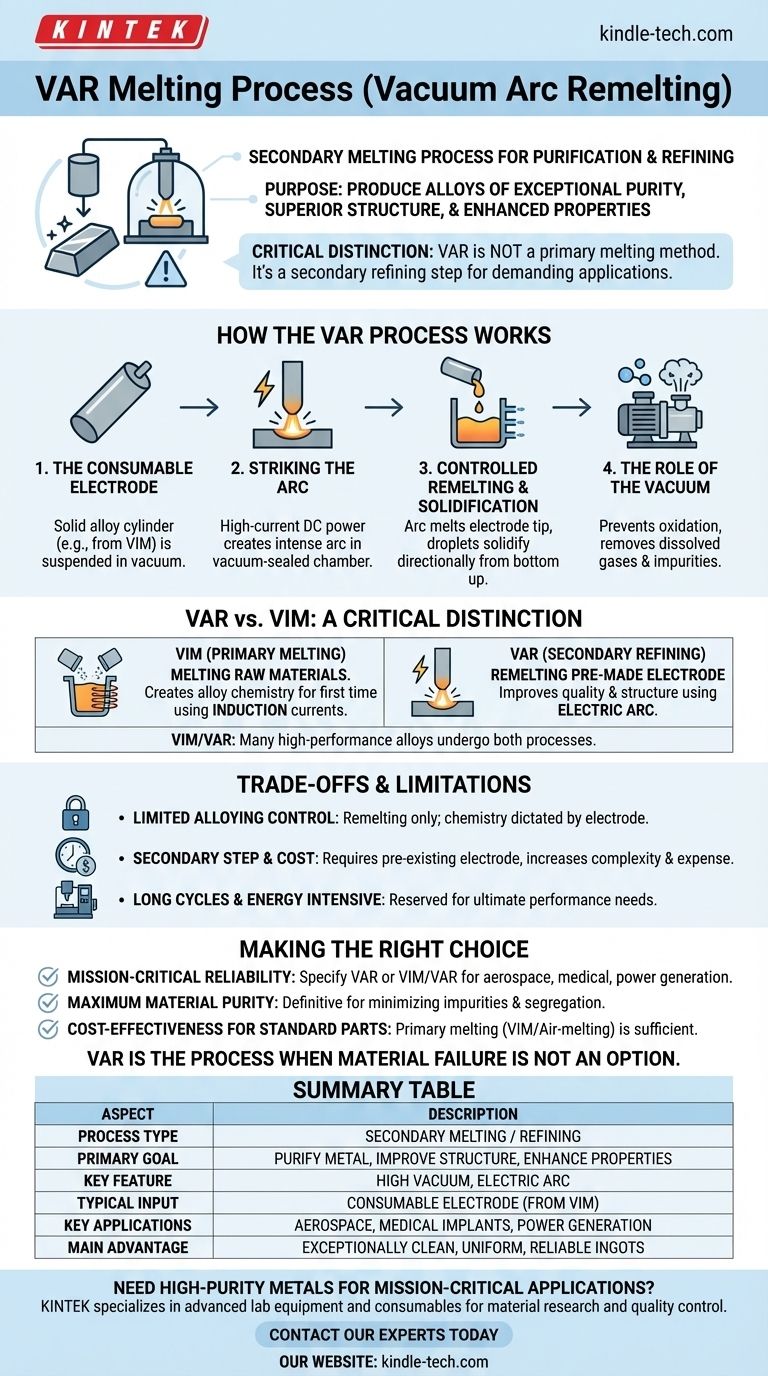

En substance, la refusion par arc sous vide (VAR) est un procédé de fusion secondaire utilisé pour purifier et affiner les métaux et alliages qui ont déjà été fondus une fois. Il fonctionne sous un vide poussé, utilisant un arc électrique puissant pour faire fondre progressivement une électrode cylindrique solide, qui se ressolidifie ensuite dans un moule en cuivre refroidi par eau pour former un lingot nouveau, très uniforme et propre.

La distinction essentielle à comprendre est que le VAR n'est pas une méthode de fusion primaire pour les matières premières. Il s'agit d'une étape d'affinage secondaire conçue pour produire des alliages d'une pureté exceptionnelle, d'une structure interne supérieure et de propriétés mécaniques améliorées requises pour les applications les plus exigeantes.

Comment fonctionne le procédé VAR

Le procédé VAR est une procédure méthodique et hautement contrôlée conçue pour éliminer systématiquement les impuretés et parfaire la structure de l'alliage. C'est un procédé discontinu, affinant une électrode à la fois.

L'électrode consommable

Le procédé commence par un cylindre solide de l'alliage, connu sous le nom d'électrode consommable. Cette électrode est généralement produite en premier par un procédé de fusion primaire tel que la fusion par induction sous vide (VIM).

Amorçage de l'arc

L'électrode est suspendue à l'intérieur d'une chambre scellée sous vide, positionnée au-dessus d'un creuset ou moule en cuivre refroidi à l'eau. Une source d'alimentation CC à courant élevé est appliquée, créant un arc électrique intense entre la pointe inférieure de l'électrode et une petite quantité de matériau de démarrage au fond du moule.

Refusion et solidification contrôlées

La chaleur immense de l'arc (dépassant souvent le point de fusion du métal) fait fondre l'extrémité de l'électrode. Ce métal en fusion tombe en gouttelettes dans le creuset inférieur. Parce que le creuset est activement refroidi par eau, le métal en fusion se solidifie presque immédiatement au contact d'une manière hautement contrôlée et directionnelle, de bas en haut.

Le rôle du vide

Le maintien d'un vide poussé est fondamental pour le procédé. L'environnement sous vide empêche le métal chaud de réagir avec les gaz atmosphériques comme l'oxygène et l'azote. Il aide également à extraire les gaz dissous (comme l'hydrogène) et les impuretés à bas point d'ébullition des gouttelettes en fusion pendant leur chute, nettoyant ainsi efficacement le métal.

VAR vs VIM : Une distinction cruciale

Bien que les deux soient des procédés sous vide, le VAR et le VIM servent des objectifs différents et ne doivent pas être confondus. De nombreux alliages haute performance subissent les deux procédés, souvent appelés « VIM/VAR ».

Le VIM est pour la fusion primaire

La fusion par induction sous vide (VIM) est un procédé de fusion primaire. Il utilise l'induction électromagnétique pour faire fondre ensemble une « charge » de métaux bruts et d'éléments d'alliage à l'intérieur d'un creuset doublé de réfractaire afin de créer un alliage avec une chimie spécifique pour la première fois.

Le VAR est pour l'affinage secondaire

Le VAR prend le lingot solide (électrode) produit par VIM et le refond. Son objectif n'est pas de créer la chimie de l'alliage, mais d'améliorer considérablement sa qualité en éliminant les impuretés, en éliminant la ségrégation et en créant une structure cristalline très uniforme.

Source de chaleur et objectif

La différence clé réside dans la source de chaleur et l'intention. Le VIM utilise des courants d'induction pour faire fondre et mélanger les ingrédients. Le VAR utilise un arc électrique pour refondre et purifier une électrode préfabriquée.

Comprendre les compromis et les limites

Bien que le VAR produise une qualité exceptionnelle, il s'agit d'un procédé spécialisé présentant des limites inhérentes qui le rendent adapté uniquement à des applications spécifiques.

Contrôle limité de l'alliage

Le VAR est purement un procédé de refusion. La composition chimique du lingot final est presque entièrement dictée par la composition de l'électrode de départ. Il n'est pas possible d'ajuster finement la chimie de l'alliage pendant le cycle VAR.

C'est une étape secondaire

Le VAR ne peut pas être utilisé pour faire fondre des matières premières à partir de zéro. Il nécessite toujours une électrode solide préexistante, ce qui ajoute une étape, un coût et une complexité importants à la chaîne de fabrication globale.

Coût et échelle

L'équipement est coûteux, les temps de cycle sont longs et le procédé est énergivore. Cela fait du VAR une voie de fabrication coûteuse réservée aux matériaux où la performance et la fiabilité ultimes justifient la dépense.

Faire le bon choix pour votre objectif

Spécifier un matériau traité VAR est une décision entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est la fiabilité critique pour la mission (aérospatiale, médical, production d'énergie) : Vous devez spécifier un matériau VAR ou doublement fondu (VIM/VAR) pour obtenir la durée de vie en fatigue et la ténacité à la rupture nécessaires.

- Si votre objectif principal est la pureté maximale du matériau et l'intégrité structurelle : Le VAR est le procédé définitif pour minimiser les gaz dissous, les inclusions non métalliques et la ségrégation dans les superalliages et les aciers spéciaux.

- Si votre objectif principal est la rentabilité pour les pièces industrielles standard : Un procédé de fusion primaire tel que le VIM ou même la fusion à l'air conventionnelle fournira probablement des performances suffisantes à un coût bien inférieur.

En fin de compte, le VAR est le procédé sur lequel vous comptez lorsqu'une défaillance du matériau n'est pas une option.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de procédé | Fusion secondaire / Affinage |

| Objectif principal | Purifier le métal, améliorer la structure, améliorer les propriétés mécaniques |

| Caractéristique clé | Fusion sous vide poussé à l'aide d'un arc électrique |

| Entrée typique | Électrode consommable (par exemple, issue du procédé VIM) |

| Applications typiques | Composants aérospatiaux, implants médicaux, turbines de production d'énergie |

| Principal avantage | Produit des lingots exceptionnellement propres, uniformes et fiables |

Besoin de métaux de haute pureté pour des applications critiques ? Le procédé VAR est essentiel pour atteindre la fiabilité et les performances requises dans les secteurs de l'aérospatiale, du médical et de l'énergie. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la recherche sur les matériaux et au contrôle qualité dans ces domaines exigeants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos besoins en matériaux haute performance.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les inconvénients de l'évaporation sous vide ? Comprendre les compromis dans le dépôt de couches minces

- Le dépôt physique en phase vapeur est-il un processus descendant ou ascendant ? Un guide de la fabrication à l'échelle nanométrique ascendante

- Pourquoi un four de recuit à haute température est-il nécessaire pour le post-traitement des couches minces ? Libérez des performances maximales

- Comment un four de chauffage électrique influence-t-il la cinétique de la liquéfaction hydrothermale des pneus usagés ? Contrôle de précision

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Comment la température affecte-t-elle la pression du vide ? Maîtriser la clé du contrôle du système

- Quelles sont les utilisations du four dans l'industrie ? Alimenter la transformation et la fabrication des matériaux

- La pyrolyse est-elle nocive pour l'environnement ? Cela dépend des matières premières et du contrôle