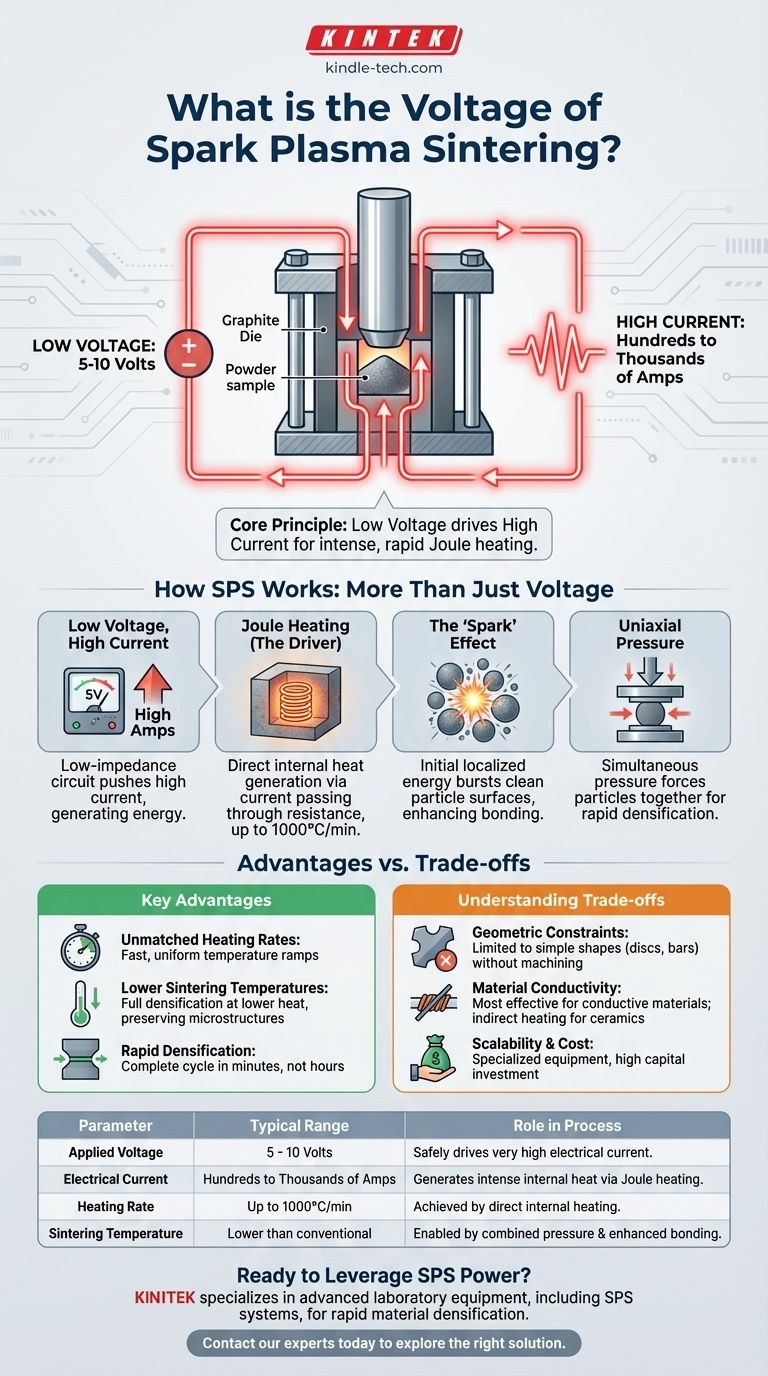

Dans le frittage plasma par étincelles (SPS), la tension appliquée est généralement très faible, se situant habituellement entre 5 et 10 volts. Cette basse tension est associée à un courant électrique continu ou pulsé très élevé, qui est le véritable moteur des capacités de chauffage uniques du processus.

Le principe fondamental du SPS ne réside pas dans une tension élevée, mais dans l'utilisation d'une basse tension pour acheminer en toute sécurité un courant électrique élevé. Ce courant génère une chaleur rapide, intense et localisée par un phénomène appelé chauffage Joule, permettant un frittage plus rapide à des températures globales plus basses que les méthodes conventionnelles.

Comment fonctionne le SPS : C'est plus qu'une simple tension

Comprendre le frittage plasma par étincelles nécessite de regarder au-delà de la tension et de se concentrer sur la manière dont l'énergie électrique est utilisée. Le processus combine le courant électrique, la pression et les champs thermiques pour obtenir une densification rapide des matériaux en poudre.

Le rôle de la basse tension, du courant élevé

Le système est conçu pour être un circuit à faible impédance. Une basse tension (5-10 V) est suffisante pour faire passer un courant très élevé — souvent des centaines ou des milliers d'ampères — à travers la matrice en graphite conductrice et, dans de nombreux cas, à travers le matériau en cours de frittage. Ce courant élevé est la source de l'énergie qui chauffe l'échantillon.

Chauffage Joule : Le moteur principal

Le mécanisme de chauffage principal dans le SPS est le chauffage Joule. C'est le même principe qui fait rougir l'élément d'un grille-pain. Lorsque le courant électrique élevé traverse la matrice en graphite résistive et le compact de poudre, il génère une chaleur intense directement à l'intérieur de l'outillage et de l'échantillon. Cela permet des vitesses de chauffage extrêmement élevées, parfois jusqu'à 1000°C/min.

L'« étincelle » dans le frittage plasma par étincelles

Le nom fait référence à la croyance selon laquelle, au stade initial, des décharges d'étincelles ou du plasma peuvent se former dans les interstices microscopiques entre les particules de poudre. On pense que cette explosion d'énergie localisée nettoie les surfaces des particules en éliminant les contaminants et les oxydes. Cette action de nettoyage améliore la liaison de particule à particule et accélère les étapes initiales du frittage.

Pression uniaxiale : La dernière pièce

Simultanément au courant électrique, une pression mécanique uniaxiale est appliquée via des poinçons. Cette pression force les particules à se rapprocher, aidant à l'effondrement des pores et favorisant la déformation plastique du matériau une fois qu'il a été chauffé. La combinaison de surfaces de particules propres, d'un chauffage rapide et d'une pression appliquée permet d'obtenir des pièces très denses en une fraction du temps.

Principaux avantages du processus SPS

Le mécanisme unique du SPS offre plusieurs avantages distincts par rapport aux techniques de frittage conventionnelles basées sur des fours.

Vitesses de chauffage inégalées

Étant donné que la chaleur est générée directement à l'intérieur de la matrice et de l'échantillon, le système n'a pas à attendre le transfert de chaleur par rayonnement ou par convection. Ce chauffage interne permet des montées en température exceptionnellement rapides et uniformes.

Températures de frittage plus basses

La combinaison de la pression et de l'amélioration de la liaison des particules par le champ électrique permet souvent une densification complète à des températures de plusieurs centaines de degrés inférieures à celles requises par le frittage conventionnel. Ceci est crucial pour préserver les microstructures à grains fins ou pour traiter des matériaux sensibles à la température.

Densification rapide

Le cycle SPS complet, du chauffage à un court maintien en température et au refroidissement, peut souvent être réalisé en quelques minutes seulement. Cela réduit considérablement le temps de traitement par rapport aux nombreuses heures requises par les méthodes traditionnelles.

Comprendre les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Contraintes géométriques

L'utilisation d'un ensemble matrice-poinçon rigide et uniaxial limite généralement le processus à la production de formes simples, telles que des disques, des cylindres et des barres rectangulaires. Les géométries complexes en trois dimensions ne sont pas réalisables sans un usinage secondaire étendu et coûteux.

La conductivité du matériau est importante

Le SPS est plus efficace pour les matériaux électriquement conducteurs où le chauffage Joule peut se produire à l'intérieur de l'échantillon lui-même. Bien que des matériaux non conducteurs comme de nombreuses céramiques puissent être frittés, ils chauffent indirectement à partir de la matrice en graphite conductrice, ce qui peut entraîner une distribution de température moins uniforme.

Évolutivité et coût

L'équipement SPS est spécialisé et représente un investissement en capital important par rapport aux fours conventionnels. De plus, l'extension du processus pour de très grands composants peut être difficile en raison des exigences immenses en courant et en pression.

Le SPS est-il adapté à votre application ?

Le choix de la méthode de frittage correcte dépend entièrement de vos objectifs spécifiques en matière de propriétés des matériaux, de volume de production et de géométrie des composants.

- Si votre objectif principal est le développement rapide de matériaux ou le prototypage : Le SPS est un outil exceptionnel, car sa vitesse permet une itération et des tests rapides de nouvelles compositions et microstructures.

- Si votre objectif principal est de préserver des caractéristiques à l'échelle nanométrique ou à grains fins : Les basses températures et les courts temps de frittage du SPS sont idéaux pour prévenir la croissance des grains.

- Si votre objectif principal est la production en série de pièces grandes ou de formes complexes : Les méthodes conventionnelles comme le pressage-frittage ou le moulage par injection de métal sont probablement plus rentables et plus flexibles géométriquement.

En fin de compte, comprendre le rôle de la basse tension et du courant élevé dans le SPS vous permet d'exploiter ses avantages uniques pour les bonnes applications.

Tableau récapitulatif :

| Paramètre | Plage typique en SPS | Rôle dans le processus |

|---|---|---|

| Tension appliquée | 5 - 10 Volts | Achemine en toute sécurité un courant électrique très élevé à travers le système. |

| Courant électrique | Des centaines à des milliers d'ampères | Génère une chaleur interne intense via le chauffage Joule. |

| Vitesse de chauffage | Jusqu'à 1000°C/min | Obtenue par chauffage interne direct, et non par des éléments de four externes. |

| Température de frittage | Souvent plusieurs centaines de °C inférieure aux méthodes conventionnelles | Rendue possible par la combinaison de la pression et de la liaison améliorée des particules. |

Prêt à exploiter la puissance du frittage plasma par étincelles ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes SPS, pour vous aider à réaliser une densification rapide des matériaux avec des microstructures à grains fins. Que vous soyez dans le développement de matériaux, le prototypage ou le traitement de composés sensibles à la température, notre expertise peut vous aider à débloquer les avantages uniques du SPS pour votre application spécifique.

Discutons de la manière dont le SPS peut accélérer votre recherche et développement. Contactez nos experts dès aujourd'hui pour explorer la solution adaptée à vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application