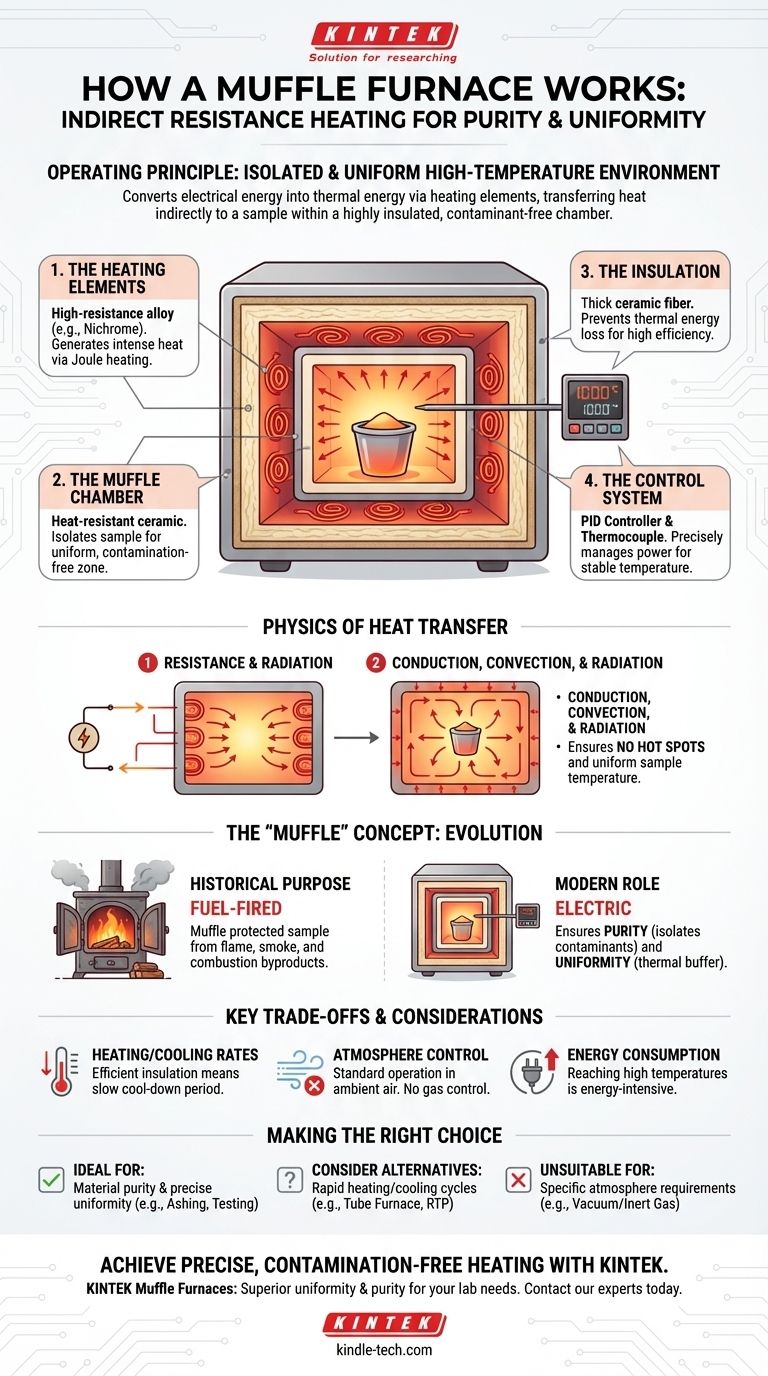

À la base, un four à moufle fonctionne sur le principe du chauffage indirect par résistance au sein d'une chambre hautement isolée. Il convertit l'énergie électrique en énergie thermique à l'aide d'éléments chauffants. Cette chaleur est ensuite transférée uniformément à un échantillon à l'intérieur d'une chambre isolée, garantissant que l'échantillon n'est pas contaminé par la source de chauffage elle-même.

L'objectif central d'un four à moufle n'est pas seulement de chauffer, mais d'obtenir un environnement pur, stable et uniforme à haute température. La conception "à moufle" isole le matériau chauffé, ce qui est la clé pour obtenir des résultats propres et reproductibles dans les applications scientifiques et industrielles.

Déconstruction du four : composants clés et fonctionnement

Pour comprendre le principe de fonctionnement, nous devons d'abord examiner les quatre systèmes essentiels qui fonctionnent de concert.

Les éléments chauffants : la source de chaleur

Le travail commence par les éléments chauffants, généralement fabriqués à partir d'un alliage à haute résistance comme le Nichrome. Lorsqu'un courant électrique élevé traverse ces éléments, ils chauffent intensément en raison du chauffage Joule (résistance électrique). Il s'agit de l'étape fondamentale de conversion d'énergie de l'électricité en chaleur.

La chambre à moufle : le cœur du four

Il s'agit de la chambre fermée, en forme de boîte, où vous placez votre échantillon. Elle est construite à partir d'un matériau céramique dense, résistant à la chaleur (réfractaire). Le rôle principal de cette chambre est de contenir l'échantillon et de fournir une zone de chauffage uniforme, séparée des éléments chauffants eux-mêmes.

L'isolation : maximiser l'efficacité thermique

Autour de la chambre à moufle se trouvent d'épaisses couches d'isolation en fibre céramique. Ce matériau est un très mauvais conducteur de chaleur. Son rôle est d'empêcher l'énergie thermique de s'échapper, ce qui permet au four d'atteindre très efficacement des températures très élevées et de les maintenir avec moins de puissance.

Le système de contrôle : assurer la précision

Un four moderne repose sur une boucle de contrôle pour gérer la température. Un thermocouple (un capteur de température) à l'intérieur de la chambre mesure constamment la température. Cette information est transmise à un régulateur PID (le "cerveau"), qui ajuste précisément la puissance électrique envoyée aux éléments chauffants pour maintenir la température de consigne avec une précision remarquable.

La physique du transfert de chaleur à l'intérieur de la chambre

Le processus de chauffage d'un échantillon à l'intérieur du four se déroule en deux étapes principales, ce qui garantit une température uniforme.

Étape 1 : Chauffage par résistance et rayonnement

Le courant électrique chauffe les éléments enroulés autour de l'extérieur de la chambre à moufle. Ces éléments incandescents rayonnent de l'énergie thermique, chauffant les parois extérieures de la chambre céramique.

Étape 2 : Conduction, Convection et Rayonnement

La chaleur se conduit à travers les parois de la chambre jusqu'à la surface intérieure. Les parois intérieures chaudes chauffent ensuite l'échantillon par deux mécanismes :

- Rayonnement : Les parois rayonnent directement de la chaleur sur l'échantillon.

- Convection : Les parois chauffent l'air à l'intérieur de la chambre, qui circule ensuite et transfère la chaleur à l'échantillon.

Ce transfert de chaleur indirect et multi-étapes est ce qui élimine les points chauds et garantit que l'échantillon entier subit une température uniforme.

Comprendre le concept de "moufle" : passé et présent

Le terme "moufle" est essentiel pour comprendre le but du four. Sa signification a subtilement évolué avec la technologie.

Le but historique : l'isolation des contaminants

À l'origine, les fours à moufle étaient chauffés au combustible. Le moufle était un récipient scellé qui protégeait la pièce de la flamme, de la fumée et des sous-produits chimiques de la combustion. Cela garantissait que la chimie du matériau n'était pas altérée pendant le chauffage.

Le rôle moderne : une zone sans contaminants et uniforme

Dans les fours électriques modernes, il n'y a pas de sous-produits de combustion. Ici, le "moufle" fait référence à l'ensemble du système de chambre isolée. Son but est double :

- Pureté : Il isole toujours l'échantillon de tout contaminant potentiel, y compris les écailles des éléments chauffants.

- Uniformité : Plus important encore, il agit comme un tampon thermique, lissant la chaleur intense des éléments pour créer une zone de température exceptionnellement stable et uniforme.

Compromis clés d'un four à moufle

Bien que puissante, cette conception présente des caractéristiques inhérentes que vous devez prendre en compte.

Vitesses de chauffage et de refroidissement

La même isolation lourde qui rend un four à moufle efficace signifie également qu'il retient la chaleur pendant une longue période. Bien qu'il puisse chauffer relativement rapidement, la période de refroidissement est souvent très lente. Cela peut être un facteur limitant dans les environnements à haut débit.

Contrôle de l'atmosphère

Un four à moufle standard chauffe un échantillon dans une atmosphère d'air ambiant. Il ne contrôle pas les gaz à l'intérieur de la chambre. Si votre processus nécessite une atmosphère inerte (comme l'azote ou l'argon) ou un vide pour éviter l'oxydation, vous avez besoin d'un four spécialisé avec des ports de gaz ou un four à tube ou à vide dédié.

Consommation d'énergie

Malgré leur efficacité, atteindre et maintenir des températures très élevées (supérieures à 1000°C) est un processus énergivore qui nécessite une puissance électrique importante.

Faire le bon choix pour votre objectif

Comprendre ces principes vous aide à déterminer si un four à moufle est l'outil approprié pour votre tâche.

- Si votre objectif principal est la pureté du matériau et une uniformité de température précise : Le four à moufle est le choix idéal pour des applications comme l'incinération, les essais de matériaux ou certains traitements thermiques.

- Si votre objectif principal est des cycles de chauffage et de refroidissement rapides : Vous pouvez envisager un four tubulaire ou un système de traitement thermique rapide (RTP), qui ont une masse thermique plus faible.

- Si votre objectif principal est le traitement sous une atmosphère spécifique : Un four à moufle standard est inadapté ; vous devez utiliser un four spécialement conçu pour le fonctionnement sous vide ou sous gaz inerte.

En comprenant le principe du chauffage électrique isolé, vous pouvez utiliser en toute confiance le four à moufle pour obtenir des résultats fiables et reproductibles à haute température.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Éléments chauffants | Convertissent l'énergie électrique en chaleur par résistance (chauffage Joule). |

| Chambre à moufle | Fournit une zone de chauffage isolée et uniforme, protégeant l'échantillon. |

| Isolation | Maximise l'efficacité en empêchant la perte de chaleur. |

| Système de contrôle (PID) | Assure un contrôle précis et stable de la température. |

| Transfert de chaleur | Se produit par rayonnement et convection pour un chauffage uniforme de l'échantillon. |

Prêt à obtenir un chauffage précis et sans contamination dans votre laboratoire ?

Les fours à moufle de KINTEK sont conçus pour une uniformité et une pureté de température supérieures, ce qui les rend idéaux pour des applications comme l'incinération, le traitement thermique et les essais de matériaux. Notre expertise en équipement de laboratoire vous assure une solution fiable adaptée à vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à moufle KINTEK peut améliorer les capacités et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont 2 avantages du calcination à sec ? Atteindre une analyse d'échantillons à haut débit en toute sécurité

- Quelle est la différence entre une chaudière (furnace) et un four (oven) ? Comprendre leurs objectifs de chauffage uniques

- Pourquoi les céramiques peuvent-elles résister aux hautes températures ? Découvrez les secrets de la structure atomique

- Quelle est la température du traitement thermique ? Cela dépend de votre métal et des propriétés souhaitées

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température