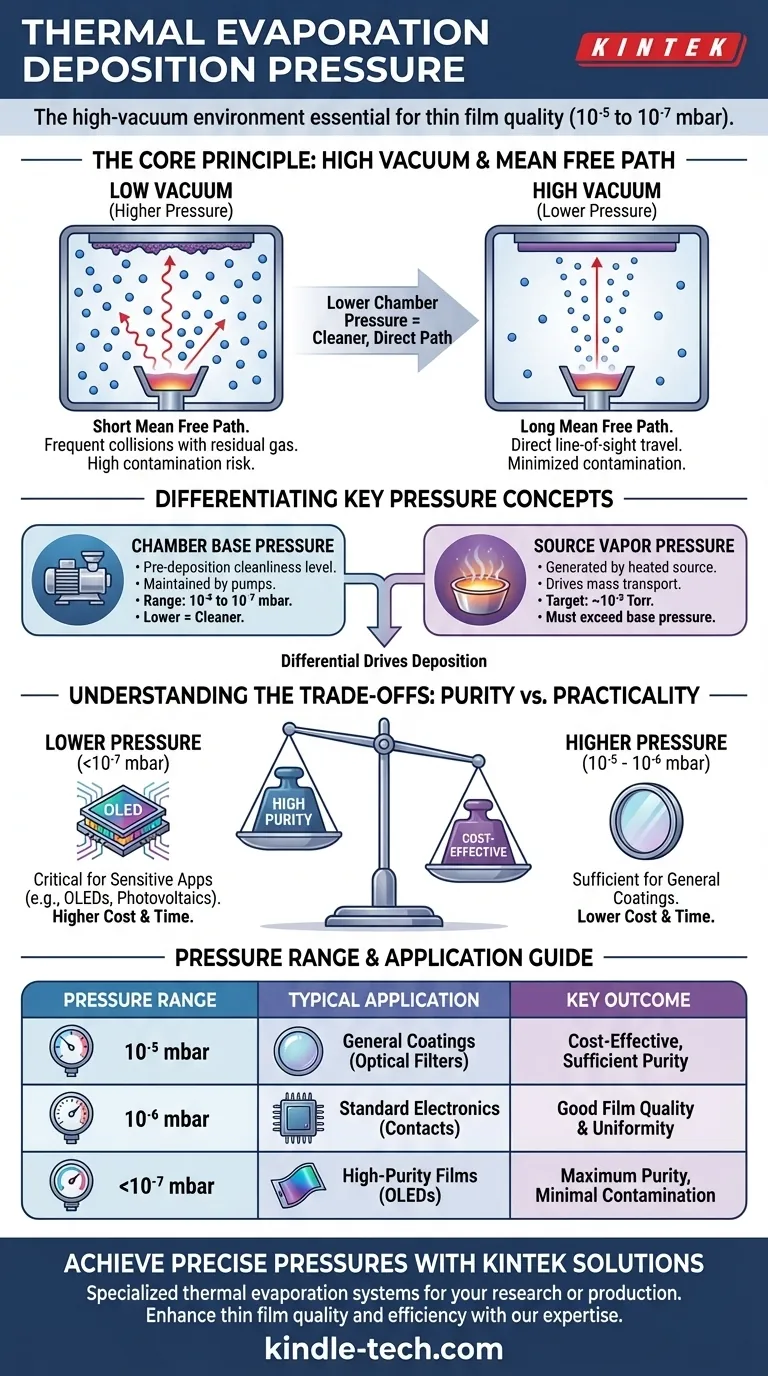

Dans l'évaporation thermique, la pression de dépôt fait référence à l'environnement de vide poussé créé dans la chambre de procédé, essentiel pour la qualité du film mince final. Cette pression est généralement maintenue dans la plage de 10⁻⁵ à 10⁻⁷ mbar (environ 10⁻⁵ à 10⁻⁷ Torr), bien que la valeur spécifique dépende du matériau déposé et de la pureté requise pour le film.

Le principe de base est simple : une pression de chambre plus basse crée un chemin plus propre et plus direct pour que le matériau évaporé voyage de la source au substrat. Cette pression est le paramètre fondamental qui dicte la pureté, la densité et la performance globale du film mince déposé.

Le rôle critique du vide poussé

L'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore. Ces particules de vapeur traversent ensuite la chambre et se condensent sur un substrat plus froid, formant un film mince. La pression de la chambre n'est pas une variable passive ; elle contrôle activement le résultat de ce processus.

Assurer un « Libre Parcours Moyen »

L'une des principales raisons de créer un vide poussé est d'augmenter le libre parcours moyen — la distance moyenne qu'une particule de vapeur peut parcourir avant d'entrer en collision avec une autre molécule de gaz.

Dans un vide faible (pression plus élevée), la chambre est remplie de molécules de gaz résiduelles comme l'azote, l'oxygène et la vapeur d'eau. Les particules de la source évaporée entreront en collision avec ces molécules, les dispersant et les empêchant d'atteindre le substrat selon une trajectoire à visée directe.

En pompant la chambre jusqu'à un vide poussé (basse pression), nous éliminons ces obstacles. Cela garantit que le matériau évaporé voyage sans entrave de la source au substrat, conduisant à un film plus uniforme et dense.

Minimiser la contamination du film

Toutes les molécules de gaz résiduelles dans la chambre peuvent être piégées dans le film en croissance ou réagir avec le matériau déposé. Cette contamination peut dégrader gravement les propriétés du film.

Par exemple, les gaz réactifs comme l'oxygène peuvent oxyder un film métallique au fur et à mesure de sa formation, modifiant ses caractéristiques électriques et optiques. Ceci est particulièrement critique dans les applications sensibles telles que la fabrication d'OLED et les photovoltaïques organiques, où la pureté du film est primordiale pour la performance de l'appareil. Une pression de base plus faible se traduit directement par un film plus pur.

Différencier les concepts de pression clés

Le terme « pression » peut faire référence à deux choses distinctes dans un système d'évaporation thermique. Comprendre la différence est essentiel pour maîtriser le processus.

Pression de base de la chambre

C'est la pression atteinte à l'intérieur de la chambre à vide avant le début du processus de dépôt. Elle est créée par les pompes à vide et représente le niveau de propreté initial.

C'est la pression généralement citée dans les recettes de processus, avec des valeurs comprises entre 10⁻⁵ et 10⁻⁷ mbar. Une pression de base plus faible indique moins de molécules de gaz d'arrière-plan et un environnement plus propre.

Pression de vapeur de la source

C'est la pression générée par le matériau source évaporé lui-même lorsqu'il est chauffé. Pour qu'un matériau s'évapore ou sublime efficacement, sa pression de vapeur doit dépasser de manière significative la pression de base de la chambre.

Une pression de vapeur cible courante pour le matériau source pendant le dépôt est d'environ 10⁻² Torr. Cette différence de pression est ce qui entraîne le transport de masse du matériau du creuset source au substrat.

Comprendre les compromis

Choisir la bonne pression de dépôt implique d'équilibrer les exigences de qualité par rapport aux contraintes pratiques. Il n'y a pas de pression « idéale » unique pour chaque application.

Pureté contre coût et temps

Atteindre un vide ultra-poussé (UHV) dans la plage de 10⁻⁹ Torr ou inférieure produit des films exceptionnellement purs. Cependant, atteindre ces pressions nécessite des pompes plus sophistiquées et plus coûteuses, ainsi que des temps de pompage significativement plus longs.

Pour de nombreuses applications industrielles, un niveau de vide poussé de 10⁻⁶ Torr est un compromis pratique, offrant une bonne qualité de film sans l'investissement extrême en coût et en temps d'un système UHV.

Sensibilité du matériau et de l'application

La pression de base requise dépend fortement du matériau déposé et de son utilisation finale.

Le revêtement d'un métal simple et non réactif comme l'or à des fins décoratives ne nécessite qu'un vide modéré. En revanche, le dépôt d'un matériau réactif comme l'aluminium ou d'un composé organique sensible pour un appareil électronique exige une pression de base beaucoup plus faible pour éviter l'oxydation et garantir la performance.

Définir la bonne pression pour votre objectif

Votre choix de pression doit être guidé par le résultat spécifique que vous souhaitez obtenir. Utilisez ce qui suit comme guide.

- Si votre objectif principal est une pureté maximale du film (par exemple, OLED, appareils de qualité recherche) : Visez la pression de base la plus basse que votre système peut atteindre de manière pratique, idéalement 10⁻⁷ mbar ou moins, pour minimiser la contamination.

- Si votre objectif principal est un revêtement à usage général (par exemple, contacts métalliques simples, filtres optiques) : Une pression de base modérée dans la plage de 10⁻⁵ à 10⁻⁶ mbar est souvent un objectif rentable et suffisant.

- Si vous rencontrez une mauvaise qualité de film ou des résultats incohérents : Un vide insuffisant est un suspect principal ; vérifiez l'intégrité de votre chambre et la performance de vos pompes à vide.

En fin de compte, le contrôle de la pression de dépôt consiste à contrôler l'environnement où votre film est créé.

Tableau récapitulatif :

| Plage de pression | Application typique | Résultat clé |

|---|---|---|

| 10⁻⁵ mbar | Revêtements métalliques à usage général, filtres optiques | Rentable, pureté suffisante |

| 10⁻⁶ mbar | Contacts électroniques standard, recherche | Bonne qualité et uniformité du film |

| 10⁻⁷ mbar ou moins | Films de haute pureté (OLED, photovoltaïques), matériaux sensibles | Pureté maximale, contamination minimale |

Vous avez des difficultés avec la pureté du film ou des résultats de dépôt incohérents ? Le bon environnement sous vide est essentiel. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation thermique conçus pour atteindre et maintenir les pressions précises que votre recherche ou production exige. Que vous développiez des OLED de nouvelle génération ou que vous ayez besoin de revêtements fiables à usage général, notre expertise garantit que votre processus est optimisé pour le succès.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer la qualité et l'efficacité de vos films minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses