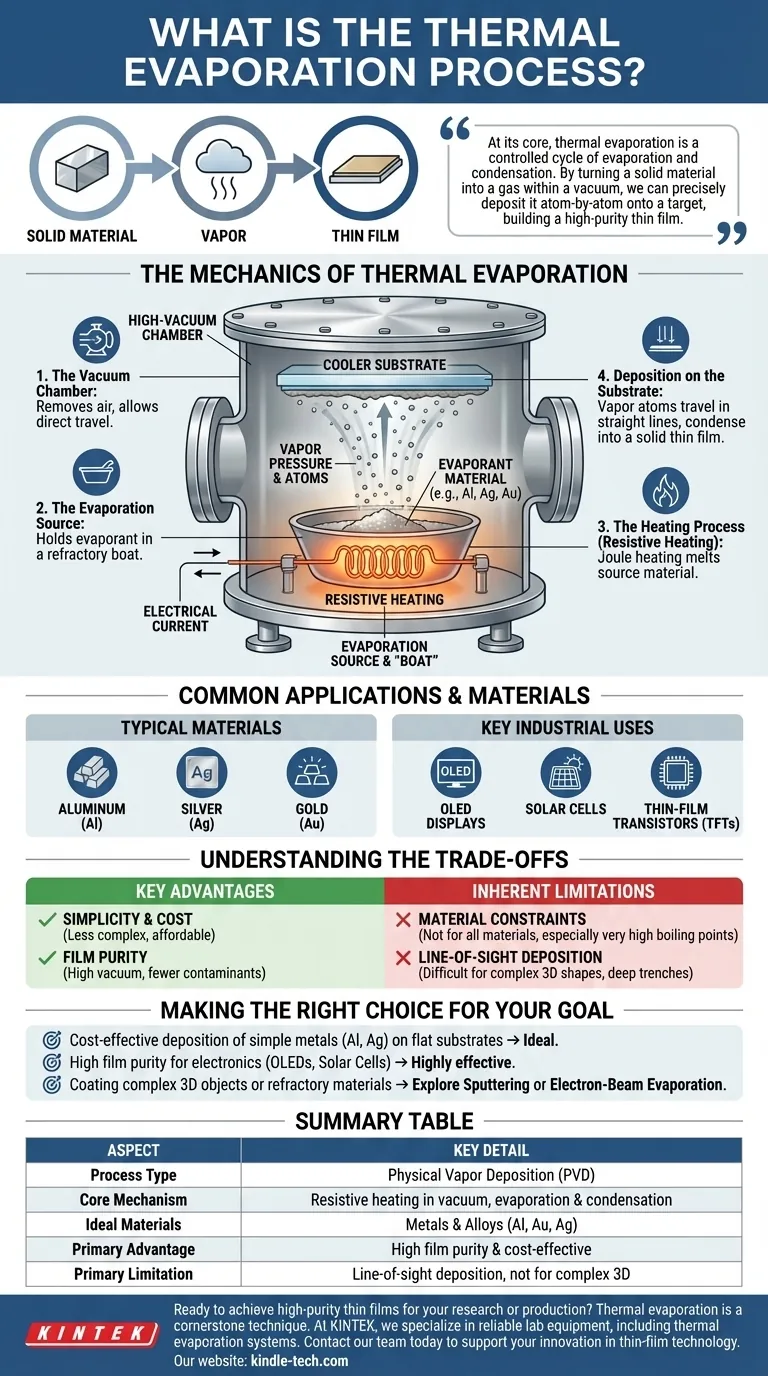

En bref, l'évaporation thermique est un procédé largement utilisé pour créer des films ultra-minces en chauffant un matériau source dans un vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant une couche uniforme. Il s'agit d'un type fondamental de dépôt physique en phase vapeur (PVD) apprécié pour sa simplicité et sa rapidité relatives.

Au cœur du processus, l'évaporation thermique est un cycle contrôlé d'évaporation et de condensation. En transformant un matériau solide en gaz dans un vide, nous pouvons le déposer avec précision atome par atome sur une cible, construisant ainsi un film mince de haute pureté.

La mécanique de l'évaporation thermique

Pour comprendre le processus, il est préférable de le décomposer en ses composantes principales et sa séquence d'événements. Chaque partie joue un rôle essentiel dans la qualité finale du film déposé.

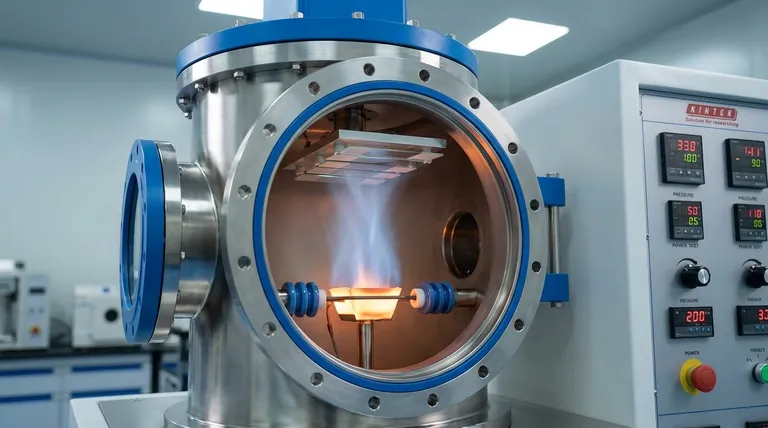

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, généralement en acier inoxydable. Le vide est essentiel car il élimine l'air et les autres particules, permettant aux atomes évaporés de voyager directement vers le substrat sans entrer en collision avec quoi que ce soit d'autre.

La source d'évaporation

Le matériau à déposer, connu sous le nom d'évaporant, est placé dans un petit creuset, souvent appelé « bateau » ou « panier ». Ces bateaux sont fabriqués à partir de matériaux réfractaires comme le tungstène ou le molybdène, capables de résister à des températures extrêmement élevées.

Le processus de chauffage (Chauffage par résistance)

La méthode la plus courante est l'évaporation par résistance. Un courant électrique important est envoyé à travers le bateau contenant l'évaporant. En raison de sa résistance électrique, le bateau chauffe rapidement — un effet connu sous le nom d'effet Joule.

Cette chaleur intense fait d'abord fondre le matériau source, puis donne à ses atomes suffisamment d'énergie pour se libérer et s'évaporer, créant une pression de vapeur dans la chambre.

Dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat plus froid, stratégiquement placé au-dessus de la source. Au contact, les atomes perdent leur énergie, se recondensent à l'état solide et s'accumulent couche par couche pour former un film mince.

Applications et matériaux courants

L'évaporation thermique est un procédé de base pour le dépôt de certains types de matériaux, en particulier dans l'industrie électronique.

Matériaux typiques

Cette méthode est exceptionnellement bien adaptée au dépôt de métaux et de certains alliages ayant un point d'évaporation atteignable. Les exemples courants incluent l'aluminium (Al), l'argent (Ag) et l'or (Au).

Utilisations industrielles clés

Vous trouverez des films créés par évaporation thermique dans une gamme de technologies modernes. C'est une étape de fabrication clé pour les écrans OLED, les cellules solaires et les transistors à couches minces (TFT), où des couches minces et pures de métaux conducteurs ou réfléchissants sont nécessaires.

Comprendre les compromis

Comme tout procédé technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications mais pas à d'autres.

Avantage clé : Simplicité et coût

L'équipement nécessaire à l'évaporation thermique est généralement moins complexe et plus abordable que celui des autres méthodes PVD. Sa simplicité opérationnelle et sa vitesse appropriée en font une technique très accessible pour la recherche et la production.

Avantage clé : Pureté du film

Étant donné que le processus se déroule sous vide poussé et que le matériau source est chauffé directement, les films résultants sont souvent très purs. Il y a moins d'occasions pour que des contaminants soient incorporés dans le film par rapport aux procédés plus énergétiques.

Limitation inhérente : Contraintes matérielles

L'évaporation thermique ne fonctionne pas pour tous les matériaux. Les matériaux ayant des points d'ébullition extrêmement élevés sont difficiles à chauffer suffisamment avec un bateau résistif. De plus, certains composés peuvent se décomposer ou se désagréger lorsqu'ils sont chauffés, empêchant la formation d'une vapeur stable.

Limitation inhérente : Dépôt en ligne de visée

Les atomes évaporés voyagent en ligne droite. Cela signifie que le processus est en « ligne de visée », ce qui rend difficile le revêtement uniforme de substrats ayant des formes complexes en trois dimensions ou des tranchées profondes. Les zones qui ne sont pas directement sur la trajectoire du flux de vapeur recevront peu ou pas de revêtement.

Faire le bon choix pour votre objectif

La décision d'utiliser l'évaporation thermique dépend entièrement de votre matériau, de votre substrat et des caractéristiques de film souhaitées.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique est souvent le choix idéal pour des matériaux comme l'aluminium ou l'argent sur des substrats plats.

- Si votre objectif principal est une pureté de film élevée pour l'électronique : Ce procédé est très efficace pour créer les couches métalliques dans les OLED et les cellules solaires où la pureté est essentielle.

- Si votre objectif principal est le revêtement d'objets 3D complexes ou de matériaux réfractaires : Vous devriez explorer d'autres méthodes PVD comme le sputtering ou l'évaporation par faisceau d'électrons, qui offrent une meilleure couverture et une énergie plus élevée.

En fin de compte, comprendre les principes fondamentaux de l'évaporation thermique vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de procédé | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Chauffage par résistance d'un matériau dans un vide, provoquant l'évaporation et la condensation sur un substrat. |

| Matériaux idéaux | Métaux et alliages avec des points d'évaporation atteignables (ex : Aluminium, Or, Argent). |

| Avantage principal | Haute pureté du film et fonctionnement rentable. |

| Limitation principale | Dépôt en ligne de visée, inadapté aux formes 3D complexes. |

Prêt à obtenir des films minces de haute pureté pour votre recherche ou votre production ?

L'évaporation thermique est une technique fondamentale pour le dépôt de couches métalliques critiques dans des dispositifs tels que les écrans OLED et les cellules solaires. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire fiables, y compris des systèmes d'évaporation thermique, pour répondre aux besoins précis de votre laboratoire.

Nos experts peuvent vous aider à choisir les bons outils pour garantir des résultats de dépôt efficaces, rentables et purs. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir votre innovation dans la technologie des films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la synthèse par évaporation par faisceau d'électrons des nanofilms ? Un guide des films minces de haute pureté

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- Quelle est la tension de l'évaporation par faisceau d'électrons ? Obtenez un dépôt de couches minces précis

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux

- Quel est le niveau de vide de l'évaporateur à faisceau d'électrons ? Obtenez des couches minces pures et de haute qualité

- Quel est le processus de dépôt sous vide ? Obtenez des revêtements de précision au niveau atomique