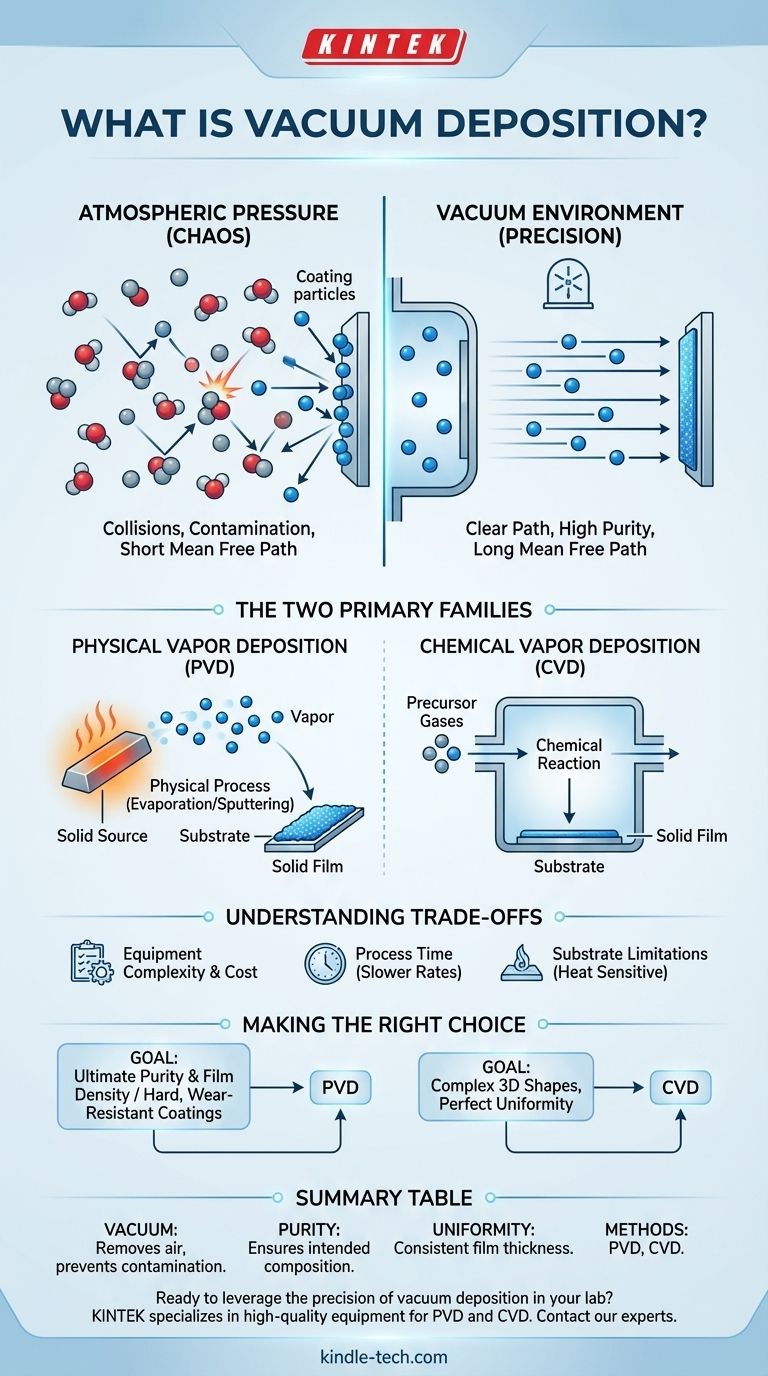

À la base, le dépôt sous vide est une famille de procédés utilisés pour appliquer des films de matière extrêmement minces sur une surface, atome par atome. Cette opération entière se déroule à l'intérieur d'une chambre où l'air a été évacué pour créer un vide, garantissant que le revêtement est appliqué avec une précision et une pureté exceptionnelles.

L'idée essentielle n'est pas le processus de dépôt lui-même, mais le rôle du vide. Le vide crée un environnement immaculé et dégagé, permettant aux particules de revêtement de voyager directement vers la surface cible, ce qui donne un film fondamentalement plus pur et plus uniforme que ce qui est possible à l'air libre.

Pourquoi le vide est essentiel pour des revêtements de haute qualité

Pour comprendre le dépôt sous vide, vous devez d'abord comprendre le problème qu'il résout : l'interférence de l'air qui nous entoure. L'atmosphère est une mer dense de molécules de gaz qui entrent en collision avec tout, introduisant contamination et chaos à l'échelle atomique.

Éliminer les collisions et créer un chemin dégagé

À pression atmosphérique normale, le chemin d'une particule vaporisée est incroyablement court – souvent moins d'un millimètre avant qu'elle ne heurte une molécule d'air. Cela empêche le matériau de revêtement d'atteindre efficacement sa cible.

La création d'un vide réduit drastiquement la densité de ces atomes interférents. Cela augmente le libre parcours moyen, qui est la distance moyenne qu'une particule peut parcourir avant une collision. Dans un vide poussé, ce chemin peut s'étendre sur plusieurs mètres, permettant aux atomes de revêtement de voyager en ligne droite de leur source directement vers le substrat.

Assurer une pureté inégalée

L'air contient des gaz réactifs, principalement l'oxygène et la vapeur d'eau. Si ces gaz sont présents pendant le processus de dépôt, ils réagiront avec le matériau de revêtement et s'incorporeront au film sous forme d'impuretés.

Cette contamination peut dégrader les propriétés électriques, optiques ou mécaniques du film. Le vide élimine ces atomes de gaz indésirables, garantissant que la composition chimique du revêtement final est exactement celle prévue.

Permettre le processus de vaporisation

De nombreuses techniques utilisées pour transformer un matériau solide en vapeur ne peuvent fonctionner que sous vide. L'exposition d'un matériau surchauffé à l'atmosphère le ferait instantanément s'oxyder ou brûler, empêchant la création d'un flux de vapeur pur nécessaire au processus de revêtement.

Les deux principales familles de dépôt sous vide

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux grandes catégories définies par la manière dont le matériau est transporté vers la surface.

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau de revêtement commence sous forme solide. Un processus physique – comme le chauffer jusqu'à ce qu'il s'évapore ou le bombarder d'ions (pulvérisation cathodique) – est utilisé pour le convertir en vapeur. Cette vapeur traverse ensuite le vide et se condense sur le substrat plus froid, formant un film solide.

Dépôt chimique en phase vapeur (CVD)

En CVD, le processus est chimique plutôt que physique. Un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre à vide. Ces gaz réagissent ou se décomposent ensuite à la surface du substrat pour produire le film désiré. Le vide permet un contrôle précis de la pression et de la pureté de ces gaz réactifs.

Comprendre les compromis

Bien que le dépôt sous vide offre un contrôle et une qualité supérieurs, il s'accompagne de considérations pratiques qu'il est important de reconnaître.

Complexité et coût de l'équipement

La création et le maintien d'un environnement de vide poussé nécessitent un équipement sophistiqué et souvent coûteux, y compris des chambres, des pompes et des manomètres spécialisés. Cela représente un investissement en capital important par rapport aux méthodes de revêtement atmosphérique.

Temps de processus

L'obtention d'un vide poussé peut prendre du temps, et les taux de dépôt pour la construction de films plus épais peuvent être relativement lents. Cela rend le processus moins adapté aux applications où la vitesse est plus critique que la précision au niveau atomique.

Limitations du substrat

De nombreux processus de dépôt sous vide génèrent une chaleur importante. Cela peut limiter les types de matériaux pouvant être revêtus, car certains plastiques ou autres substrats sensibles peuvent ne pas être capables de supporter les températures de traitement sans se déformer.

Faire le bon choix pour votre objectif

La décision d'utiliser le dépôt sous vide, et la méthode spécifique à choisir, dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est la pureté ultime et la densité du film : Un processus PVD dans un environnement de vide poussé est souvent le meilleur choix, car il transporte physiquement le matériau source avec un minimum de chances de contamination.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une uniformité parfaite : Un processus CVD à basse pression (LPCVD) est souvent supérieur, car les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces d'une pièce complexe.

- Si votre objectif principal est de créer des revêtements durs et résistants à l'usure pour les outils : Les techniques PVD comme la pulvérisation cathodique sont la norme de l'industrie pour leur durabilité et leur forte adhérence.

En fin de compte, l'exploitation d'un environnement sous vide offre un niveau de contrôle inégalé, transformant la nature chaotique des atomes en l'art précis de l'ingénierie des couches minces.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important dans le dépôt sous vide |

|---|---|

| Environnement sous vide | Élimine les molécules d'air pour prévenir la contamination et les collisions. |

| Pureté | Garantit que la composition chimique du revêtement est exactement celle prévue. |

| Uniformité | Permet aux atomes de voyager en ligne droite, créant un film cohérent. |

| Méthodes principales | Dépôt physique en phase vapeur (PVD) et dépôt chimique en phase vapeur (CVD). |

Prêt à exploiter la précision du dépôt sous vide dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de revêtement avancés comme le PVD et le CVD. Que vous développiez des composants électroniques de nouvelle génération, des revêtements d'outils durables ou des films optiques spécialisés, nos solutions garantissent la pureté et le contrôle que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à obtenir des résultats supérieurs en matière de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide

- Quelle est la fonction d'un four de frittage à haute température dans la synthèse de Ti2Nb10O29 ? Atteindre une intégration de phase pure

- Peut-on braser au gaz naturel ? Découvrez les secrets du succès du brasage à haute température

- Qu'est-ce que la pyrolyse plasma dans la gestion des déchets ? Atteignez une destruction complète des déchets grâce à la technologie plasma

- Comment les fours sous vide et les systèmes à membrane souple garantissent-ils la qualité du soudage par diffusion ? Guide d'expert

- Combien de temps recuire l'acier ? Maîtrisez le temps, la température et le refroidissement pour une douceur parfaite

- À quoi sert le four à arc électrique pour produire ? Alimenter le recyclage et la production d'acier modernes

- Quel est le mouvement de la chaleur dans le vide ? Maîtriser le rayonnement thermique pour un contrôle précis