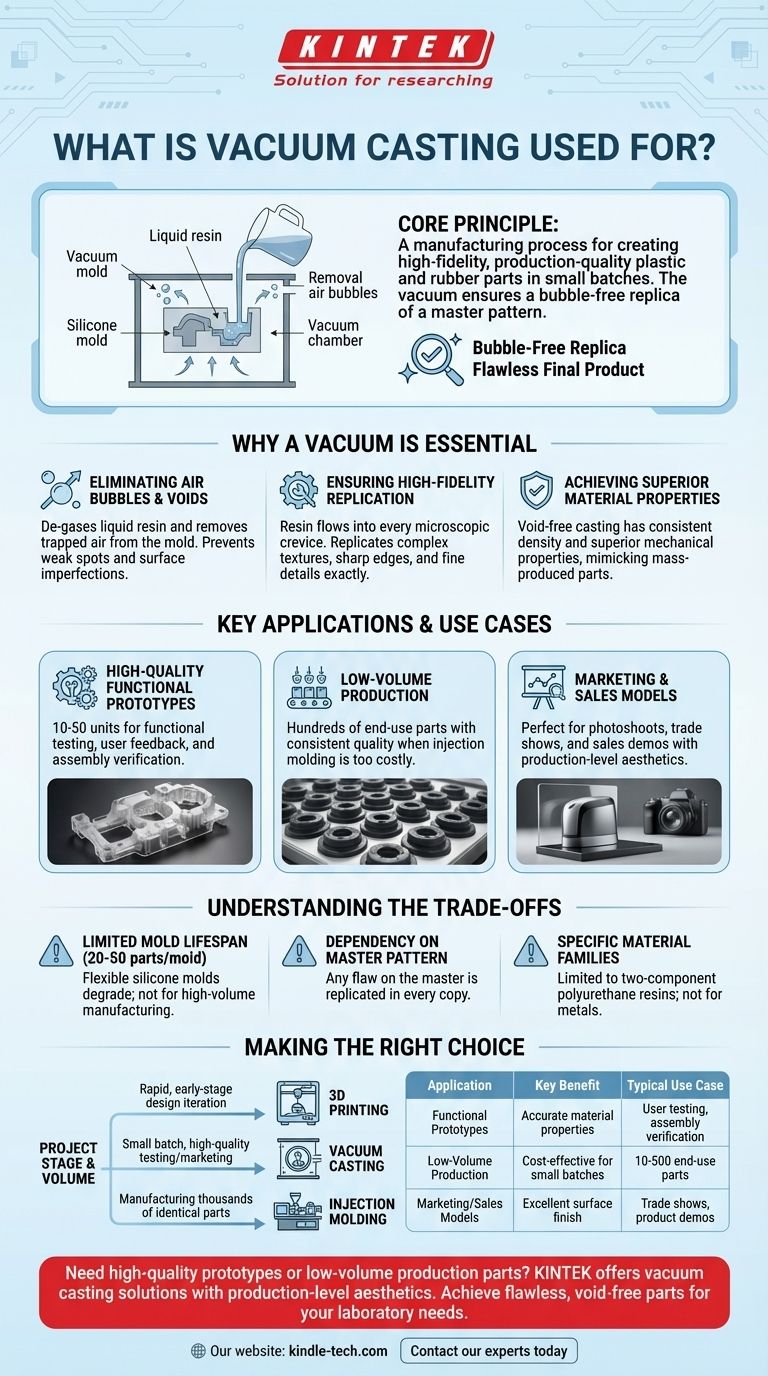

À la base, le moulage sous vide est un processus de fabrication utilisé pour créer des pièces en plastique et en caoutchouc de haute fidélité, de qualité production, en petites séries. Il excelle dans la production de géométries complexes avec d'excellents détails de surface, ce qui en fait une méthode idéale pour créer des prototypes fonctionnels, des modèles marketing et des séries de production à faible volume sans le coût élevé de l'outillage en acier.

L'objectif principal du moulage sous vide n'est pas simplement de fabriquer une pièce, mais de créer une réplique sans bulles d'un modèle maître. L'environnement sous vide est l'élément critique qui garantit que la résine de polyuréthane liquide remplit parfaitement chaque détail d'un moule en silicone, ce qui donne un produit final impeccable et sans vide.

Le principe fondamental : pourquoi le vide est essentiel

Le terme "moulage sous vide" décrit directement son avantage clé. Le processus se déroule à l'intérieur d'une chambre à vide pour éliminer tout l'air du processus, résolvant ainsi les problèmes qui affligent d'autres méthodes de moulage.

Éliminer les bulles d'air et les vides

La fonction la plus critique du vide est de dégazer la résine liquide avant qu'elle ne soit coulée et d'éliminer tout air piégé à l'intérieur du moule en silicone. Sans vide, des bulles d'air microscopiques seraient piégées dans la pièce durcie, créant des points faibles et des imperfections de surface.

Assurer une réplication haute fidélité

En éliminant tout l'air, la résine liquide peut s'écouler dans chaque crevasse et caractéristique microscopique du moule du modèle maître. Cela permet la réplication exacte de textures complexes, d'arêtes vives et de détails fins qui seraient autrement perdus.

Obtenir des propriétés matérielles supérieures

Les bulles d'air sont des impuretés qui compromettent l'intégrité structurelle d'une pièce moulée. Un moulage sans vide produit sous vide a une densité constante et des propriétés mécaniques supérieures, imitant étroitement les performances d'une pièce finale produite en série.

Applications et cas d'utilisation clés

Le moulage sous vide sert de pont crucial entre l'impression 3D initiale et le moulage par injection à grande échelle. Il est choisi lorsque la qualité et la précision des matériaux sont plus importantes que la rapidité d'un seul prototype.

Prototypes fonctionnels de haute qualité

C'est l'application la plus courante. Les équipes utilisent le moulage sous vide pour produire une petite série (généralement 10 à 50 unités) de prototypes réalistes pour les tests fonctionnels, les sessions de retour d'utilisateur et la vérification d'assemblage de pré-production.

Production en petit volume

Lorsque la quantité de pièces requise est trop faible pour justifier le coût massif de l'outillage de moulage par injection, le moulage sous vide est la solution idéale. Il permet la création de centaines de pièces d'utilisation finale avec une qualité constante.

Modèles de marketing et de vente

L'excellente finition de surface et la capacité à imiter les matériaux de production finale rendent les pièces moulées sous vide parfaites pour les séances photo marketing, les présentoirs de salons professionnels et les unités de démonstration de vente qui doivent ressembler et se sentir comme le produit réel.

Comprendre les compromis

Bien que puissant, le moulage sous vide est un outil spécifique pour un travail spécifique. Ce n'est pas une solution universelle, et comprendre ses limites est essentiel pour l'utiliser efficacement.

Le moule a une durée de vie limitée

Les moules en silicone flexibles utilisés dans le moulage sous vide se dégradent avec le temps. Un seul moule ne peut généralement produire que 20 à 50 pièces avant de perdre des détails et de devoir être remplacé, ce qui rend le processus inadapté à la fabrication en grand volume.

Dépendance vis-à-vis du modèle maître

La qualité des pièces moulées finales dépend entièrement de la qualité du modèle maître. Tout défaut, ligne de couche ou imperfection sur le maître (souvent réalisé par impression 3D haute résolution ou usinage CNC) sera parfaitement reproduit dans chaque copie.

Familles de matériaux spécifiques

Le processus est conçu pour une gamme spécifique de résines polyuréthanes à deux composants. Bien que ces matériaux puissent être formulés pour avoir une grande variété de propriétés (du rigide et transparent au souple et caoutchouteux), vous êtes limité à cette famille de matériaux. Il n'est pas utilisé pour le moulage de métaux.

Faire le bon choix pour votre projet

Le choix d'un processus de fabrication dépend entièrement du stade de votre projet, des exigences de volume et des critères de qualité.

- Si votre objectif principal est une itération de conception rapide et précoce : Une imprimante 3D est probablement plus rapide et plus rentable pour créer des prototypes uniques et non cosmétiques.

- Si votre objectif principal est une petite série de pièces de haute qualité pour les tests ou le marketing : Le moulage sous vide est le choix idéal pour obtenir une esthétique et une sensation de matériau de niveau production.

- Si votre objectif principal est de fabriquer des milliers de pièces identiques : Investir dans l'outillage de moulage par injection est la seule voie évolutive et rentable.

En fin de compte, le moulage sous vide vous permet de créer des pièces avec la qualité de la production de masse à l'échelle du prototypage.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation typique |

|---|---|---|

| Prototypes fonctionnels | Propriétés matérielles précises | Tests utilisateurs, vérification d'assemblage |

| Production en petit volume | Rentable pour les petites séries | 10-500 pièces d'utilisation finale |

| Modèles marketing/vente | Excellente finition de surface | Salons professionnels, démonstrations de produits |

Besoin de prototypes de haute qualité ou de pièces de production en petit volume ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de moulage sous vide qui offrent une esthétique et une précision des matériaux de niveau production pour vos besoins de laboratoire. Obtenez des pièces impeccables et sans vide, parfaites pour les tests fonctionnels et les présentations. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet !

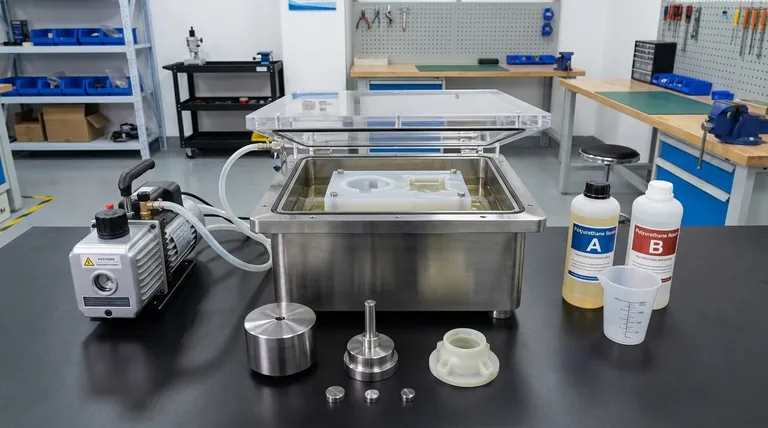

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Lyophilisateur de laboratoire de paillasse

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Pourquoi un contrôle précis de la température et de la pression est-il nécessaire pour les douilles combustibles ? Assurer l'intégrité structurelle

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Pourquoi le moulage par pressage à chaud est-il préféré au coulée en solution traditionnelle ? Comparaison experte pour les électrolytes polymères

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté