À la base, le dépôt sous vide d'aluminium est un processus de fabrication de haute technologie où l'aluminium solide est vaporisé à l'intérieur d'une chambre à vide, puis autorisé à se condenser sur un objet cible, formant un film métallique extrêmement fin et uniforme. Cette technique est le fondement de la création de tout, de la couche réfléchissante des phares de votre voiture à la barrière protectrice à l'intérieur d'un sac de croustilles.

L'idée essentielle est que l'utilisation d'un vide n'est pas un détail accessoire, c'est la clé de tout le processus. Le vide élimine l'air et les autres contaminants, permettant aux atomes d'aluminium purs de voyager sans entrave et de se lier à une surface, créant un film impeccable avec des propriétés inatteignables par des méthodes conventionnelles comme la peinture ou le placage.

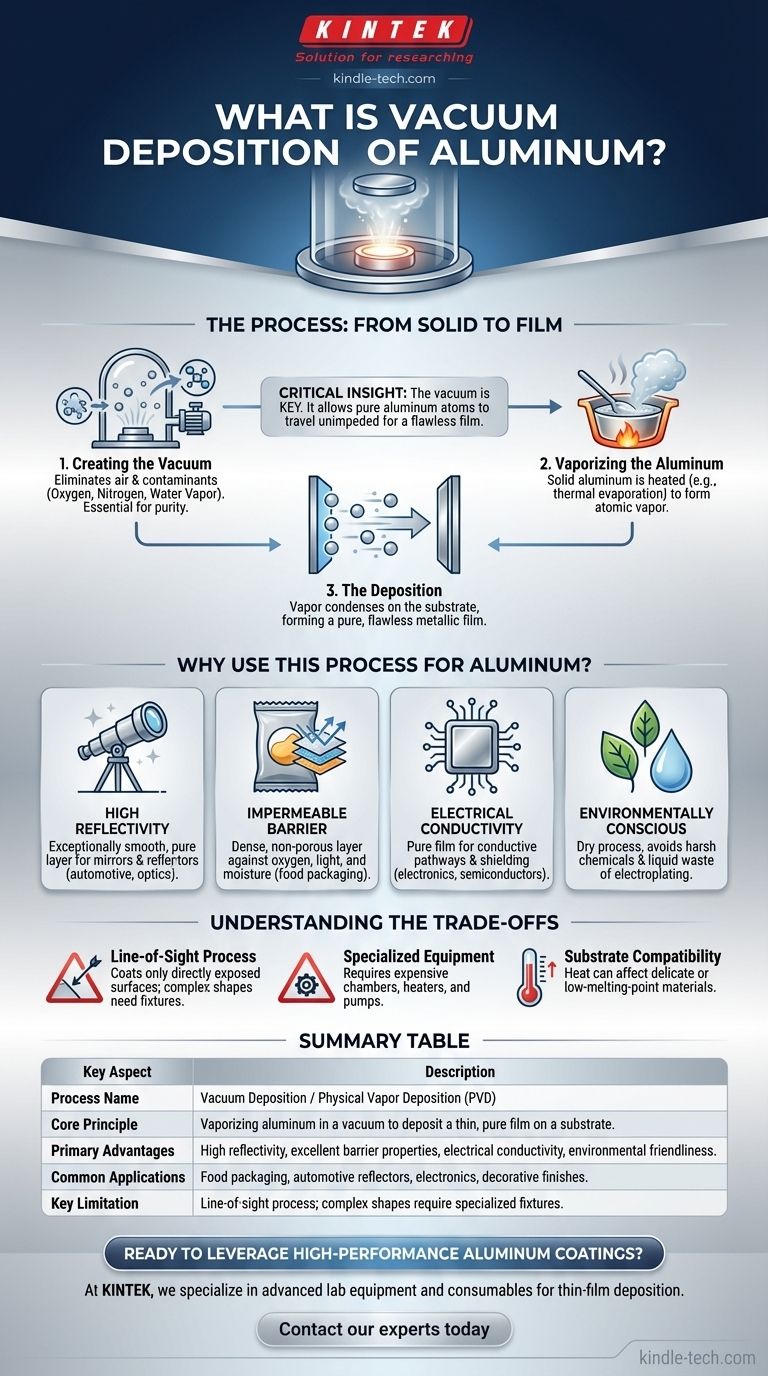

Comment fonctionne le processus : du solide au film

Le dépôt sous vide, parfois appelé dépôt physique en phase vapeur (PVD), est un processus précisément contrôlé, en plusieurs étapes. Chaque étape est essentielle pour obtenir un revêtement final de haute qualité.

Étape 1 : Création du vide

La première étape consiste à placer la source d'aluminium et l'objet à revêtir (le substrat) à l'intérieur d'une chambre scellée. Presque tout l'air est ensuite pompé, créant un environnement de quasi-vide.

Cette étape est cruciale car elle élimine les particules comme l'oxygène, l'azote et la vapeur d'eau qui pourraient autrement réagir avec la vapeur d'aluminium chaude, provoquant des impuretés et des défauts dans le film final.

Étape 2 : Vaporisation de l'aluminium

Une fois le vide établi, l'aluminium solide est chauffé jusqu'à ce qu'il s'évapore, se transformant directement en gaz. Cela se fait généralement par des méthodes comme l'évaporation thermique, où l'aluminium est chauffé dans un petit creuset jusqu'à ébullition.

Le résultat est un nuage d'atomes d'aluminium individuels prêts à être déposés.

Étape 3 : Le dépôt

Les atomes d'aluminium vaporisés voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent la surface plus froide du substrat.

Au contact, ils refroidissent et se condensent rapidement pour revenir à l'état solide, formant une couche d'aluminium fine, uniforme et très pure qui épouse parfaitement la surface du substrat.

Pourquoi utiliser ce processus pour l'aluminium ?

Bien que d'autres méthodes puissent revêtir une surface, le dépôt sous vide est choisi lorsque les propriétés spécifiques du film d'aluminium sont primordiales. Le processus offre des avantages uniques enracinés dans sa physique.

Pour créer des surfaces hautement réfléchissantes

L'aluminium est naturellement très réfléchissant. Le processus de dépôt sous vide crée une couche d'aluminium exceptionnellement lisse et pure, maximisant cette réflectivité sans le voile ou les impuretés qui peuvent apparaître dans les processus à l'air libre.

C'est pourquoi c'est la norme pour le revêtement des miroirs de télescope, des réflecteurs d'éclairage automobile et des plastiques décoratifs "aspect chrome".

Pour former des couches barrières imperméables

Un film mince d'aluminium déposé sous vide est une excellente barrière contre l'oxygène, la lumière et l l'humidité. Le processus crée une couche dense et non poreuse qu'il est impossible d'obtenir avec d'autres méthodes.

C'est essentiel dans l'industrie de l'emballage alimentaire – la couche brillante à l'intérieur des sacs de collations et des sachets de café est en aluminium, préservant la fraîcheur et prolongeant la durée de conservation.

Pour la conductivité électrique

La pureté du film d'aluminium déposé en fait un excellent conducteur électrique. Il est utilisé en électronique pour créer des chemins conducteurs minces, des couches de condensateurs et un blindage contre les interférences électromagnétiques (EMI).

Un choix respectueux de l'environnement

Comme le notent les analyses industrielles, le dépôt sous vide est considéré comme un "processus sec". Il évite les produits chimiques agressifs et les déchets liquides associés aux méthodes de galvanoplastie traditionnelles pour des matériaux comme le chrome et le cadmium.

Cela en fait une alternative attrayante pour les entreprises cherchant à réduire leur impact environnemental tout en obtenant une finition métallique durable.

Comprendre les compromis

Aucun processus n'est parfait. Comprendre les limites du dépôt sous vide est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Parce que les atomes d'aluminium voyagent en ligne droite, ils ne peuvent revêtir que les surfaces qui ont une "ligne de mire" directe vers la source de vapeur.

Le revêtement de formes tridimensionnelles complexes avec des surfaces cachées nécessite des montages rotatifs sophistiqués pour exposer toutes les zones, ce qui peut ajouter de la complexité et des coûts.

Il nécessite un équipement spécialisé

Les chambres à vide, les sources de chauffage de haute puissance et les pompes puissantes sont des équipements industriels complexes et coûteux. Cela rend le processus moins accessible pour les applications à petite échelle ou à faible coût.

La compatibilité du substrat est importante

Le processus de dépôt, en particulier la chaleur de la source de vapeur, peut affecter le substrat. Bien qu'idéal pour les métaux, le verre et de nombreux plastiques à haute température, il nécessite un contrôle minutieux lors du revêtement de matériaux délicats ou à faible point de fusion.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le dépôt sous vide d'aluminium dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est une réflectivité élevée : Ce processus est la norme de l'industrie pour créer des finitions brillantes, semblables à des miroirs, sur le verre, le métal et le plastique.

- Si votre objectif principal est de créer une barrière protectrice : C'est le choix supérieur pour les emballages flexibles et l'électronique où le blocage de l'humidité, de l'oxygène ou de la lumière est critique.

- Si votre objectif principal est une finition décorative de type chrome : Il offre une alternative durable et plus respectueuse de l'environnement à la galvanoplastie traditionnelle au chrome.

- Si votre objectif principal est la conductivité en couches minces : C'est une méthode fiable pour appliquer des couches d'aluminium pures et conductrices dans la fabrication de semi-conducteurs et d'électronique.

En contrôlant la matière au niveau atomique dans un vide, ce processus offre un niveau de pureté et de performance qui transforme un matériau commun comme l'aluminium en un revêtement haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Nom du processus | Dépôt sous vide / Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Vaporisation de l'aluminium sous vide pour déposer un film mince et pur sur un substrat. |

| Avantages principaux | Haute réflectivité, excellentes propriétés barrières, conductivité électrique, respect de l'environnement. |

| Applications courantes | Emballage alimentaire, réflecteurs automobiles, électronique, finitions décoratives. |

| Principale limitation | Processus en ligne de mire ; les formes complexes nécessitent des montages spécialisés. |

Prêt à tirer parti des revêtements d'aluminium haute performance pour vos produits ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour la recherche et le développement de matériaux, y compris des solutions pour les processus de dépôt en couches minces. Que vous développiez de nouveaux emballages, affiniez des composants électroniques ou créiez des optiques spécialisées, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir l'innovation de votre laboratoire en matière de technologie de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température