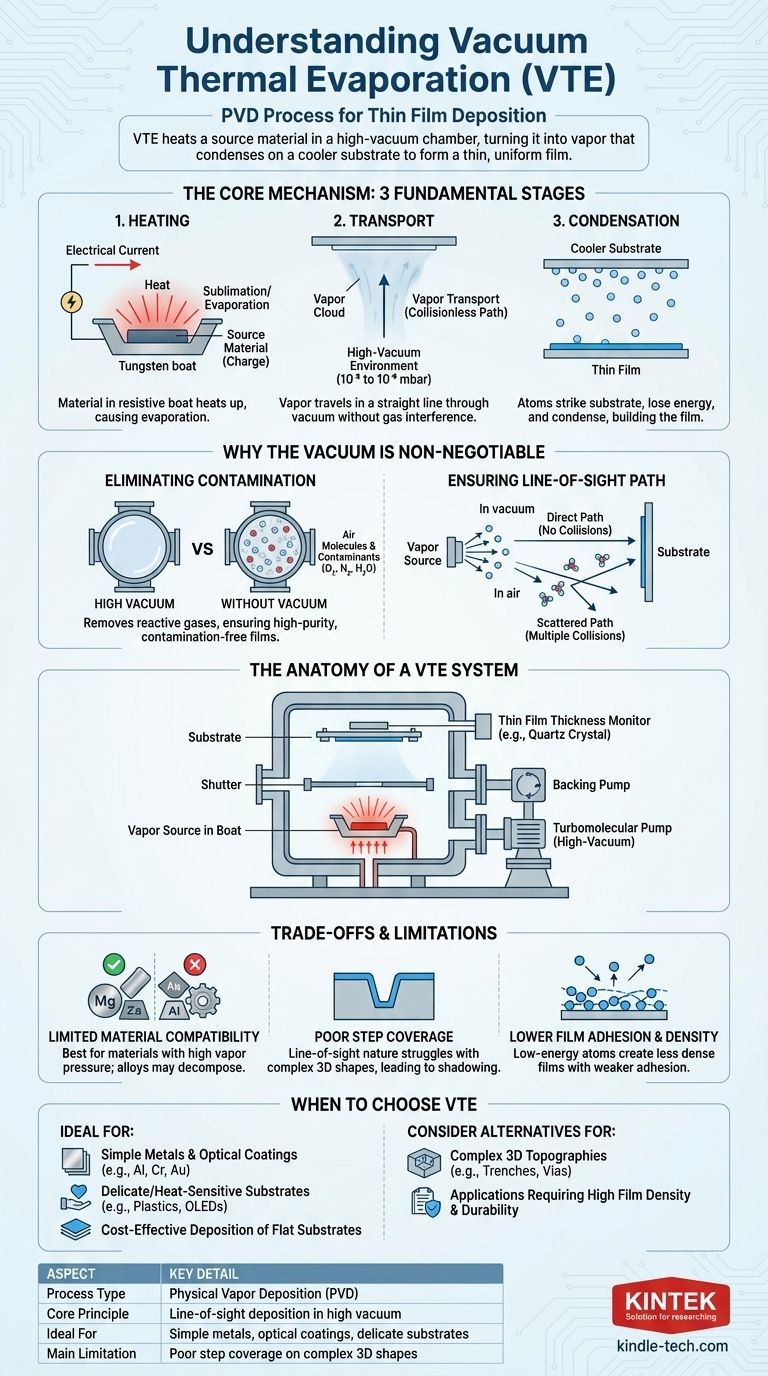

À la base, l'évaporation thermique sous vide (ETV) est un processus de revêtement où un matériau source est chauffé à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Également connue sous le nom d'évaporation par résistance, cette méthode est un type de dépôt physique en phase vapeur (PVD). La vapeur résultante traverse le vide et se condense sur une surface plus froide, appelée substrat, pour former un film exceptionnellement mince et uniforme.

La caractéristique distinctive de l'ETV est sa dépendance à un environnement de vide poussé. Ce vide n'est pas une simple considération secondaire ; c'est l'élément critique qui élimine les contaminants et permet aux atomes vaporisés de voyager sur un chemin direct et sans entrave vers le substrat, assurant un revêtement de haute pureté.

Le mécanisme principal : du solide au film mince

Pour comprendre l'ETV, il est préférable de la décomposer en ses trois étapes fondamentales : le chauffage, le transport et la condensation.

Le matériau source et la méthode de chauffage

Le processus commence par un matériau source solide, souvent appelé la "charge". Ce matériau est placé dans un récipient électriquement résistif, tel qu'un creuset ou une "nacelle", généralement fabriqué à partir d'un matériau ayant un point de fusion beaucoup plus élevé, comme le tungstène ou le molybdène.

Un courant électrique est passé à travers ce récipient, ce qui le fait chauffer rapidement en raison de sa résistance. Cette chaleur est transférée au matériau source, augmentant sa température jusqu'à ce qu'il commence à se sublimer ou à s'évaporer.

Évaporation et transport de vapeur

Lorsque le matériau source atteint son point d'évaporation, il passe à l'état gazeux, créant un nuage de vapeur à l'intérieur de la chambre.

Étant donné que la chambre est maintenue sous vide poussé (de 10⁻⁵ à 10⁻⁹ millibars), il y a très peu de molécules d'air ou d'autres gaz présentes. Cela crée un long "libre parcours moyen", permettant aux atomes évaporés de voyager en ligne droite sans entrer en collision avec d'autres particules.

Condensation sur le substrat

Ce flux d'atomes vaporisés voyage jusqu'à ce qu'il frappe une surface plus froide — le substrat — qui est stratégiquement placée au-dessus de la source.

Au contact du substrat plus froid, les atomes perdent rapidement leur énergie thermique et se condensent à nouveau en un état solide. Cette accumulation lente, atome par atome, construit le film mince désiré sur la surface du substrat.

Pourquoi le vide est non négociable

La qualité et l'intégrité du film final dépendent entièrement de la qualité du vide. Le vide remplit deux objectifs primaires et indispensables.

Élimination de la contamination du film

L'air atmosphérique contient des gaz réactifs comme l'oxygène, l'azote et la vapeur d'eau. S'ils sont présents pendant le dépôt, ces gaz réagiraient avec les atomes de vapeur chaude et seraient incorporés dans le film, créant des impuretés qui dégraderaient ses propriétés électriques, optiques ou mécaniques.

Un vide poussé élimine ces contaminants potentiels, garantissant que le film déposé est composé presque purement du matériau source prévu.

Assurer un chemin en "ligne de visée"

Le vide permet ce que l'on appelle le transport sans collision. Sans vide, les atomes évaporés entreraient constamment en collision avec les molécules d'air, les dispersant dans des directions aléatoires et les empêchant d'atteindre efficacement le substrat.

En éliminant ces obstacles, le vide garantit que la vapeur voyage en "ligne de visée" directe de la source au substrat. Ce principe est essentiel pour obtenir un revêtement uniforme et prévisible.

L'anatomie d'un système ETV

Un système ETV typique intègre plusieurs composants clés pour réaliser ce processus contrôlé.

La chambre à vide et les pompes

L'ensemble du processus se déroule dans une chambre scellée. Une série de pompes travaillent pour créer l'environnement de vide poussé. Tout d'abord, une pompe primaire (comme une pompe à palettes rotatives ou une pompe à spirale sèche) élimine la majeure partie de l'air.

Ensuite, une pompe à vide poussé, généralement une pompe turbomoléculaire, prend le relais pour réduire la pression aux niveaux bas requis, souvent dans la plage de 300 à 1000 l/s.

Composants de contrôle du processus

Pour gérer le dépôt, un obturateur est placé entre la source et le substrat. Cela permet à la source d'atteindre un taux d'évaporation stable avant que l'obturateur ne soit ouvert pour commencer le revêtement, assurant la stabilité du processus.

Un moniteur d'épaisseur de film mince, souvent une microbalance à cristal de quartz, est utilisé pour mesurer l'épaisseur du film en temps réel. Il fournit le retour d'information précis nécessaire pour arrêter le dépôt une fois l'épaisseur cible atteinte.

Comprendre les compromis et les limitations

Bien que puissant, l'ETV n'est pas la solution pour toutes les applications. Sa nature en "ligne de visée" crée des compromis clairs.

Compatibilité matérielle limitée

L'ETV fonctionne mieux avec des matériaux qui ont une pression de vapeur raisonnablement élevée et qui s'évaporent sans se décomposer. Certains alliages peuvent être difficiles à déposer car leurs éléments constitutifs s'évaporent à des vitesses différentes, modifiant la composition du film.

Faible couverture d'étape

Parce que les atomes voyagent en ligne droite, l'ETV est peu efficace pour revêtir des formes 3D complexes avec des rapports d'aspect élevés comme les tranchées ou les vias. Les surfaces supérieures reçoivent un revêtement épais, mais les parois latérales et les coins inférieurs reçoivent très peu de matériau, un phénomène connu sous le nom d'ombrage.

Adhésion et densité du film inférieures

Comparés aux processus à plus haute énergie comme la pulvérisation cathodique, les atomes dans l'ETV arrivent au substrat avec une énergie cinétique relativement faible. Cela peut entraîner des films moins denses et ayant une adhérence plus faible au substrat, ce qui peut être inadapté aux applications nécessitant une grande durabilité.

Quand choisir l'évaporation thermique sous vide

Basée sur ses principes et ses limitations, l'ETV est le choix idéal pour des applications spécifiques où ses avantages brillent.

- Si votre objectif principal est le dépôt rentable de métaux simples ou de revêtements optiques : L'ETV est excellente pour déposer des matériaux comme l'aluminium, le chrome, l'or ou des revêtements antireflet sur des substrats relativement plats en raison de sa simplicité et de ses taux de dépôt élevés.

- Si votre objectif principal est le revêtement de substrats délicats ou sensibles à la chaleur : La faible énergie des atomes déposés rend l'ETV adaptée au revêtement de plastiques, d'électronique organique (OLED) ou d'autres matériaux qui pourraient être endommagés par des techniques de dépôt à plus haute énergie.

- Si votre objectif principal est le revêtement de topographies 3D complexes : Vous devriez fortement envisager des méthodes alternatives comme la pulvérisation cathodique ou le dépôt de couches atomiques (ALD), car la nature en ligne de visée de l'ETV entraîne une couverture non conforme et médiocre.

En fin de compte, maîtriser l'ETV consiste à exploiter sa puissance pour créer des films exceptionnellement purs dans un processus simple, hautement contrôlé et en ligne de visée.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Dépôt en ligne de visée sous vide poussé |

| Idéal pour | Métaux simples (Al, Au, Cr), revêtements optiques, substrats délicats |

| Principale limitation | Faible couverture d'étape sur les formes 3D complexes |

Prêt à obtenir des films minces de haute pureté pour votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions fiables pour vos besoins de dépôt sous vide. Que vous travailliez sur des revêtements optiques, de l'électronique ou des matériaux délicats, notre expertise vous assure d'obtenir le bon équipement pour des résultats précis et sans contamination.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de films minces de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Quel est l'usage du faisceau d'électrons ? Exploiter l'énergie de précision pour l'industrie et la science

- Quel est le processus de revêtement sous vide ? Obtenez une ingénierie de surface supérieure pour vos produits

- Que fait un faisceau d'électrons ? Un outil polyvalent pour le soudage, la stérilisation et la microfabrication

- À quoi sert l'évaporation thermique dans la fabrication ? Création de films minces pour l'électronique, l'optique et plus encore

- Quelle est la différence entre le bombardement par pulvérisation cathodique (sputtering) et l'évaporation par faisceau d'électrons (e-beam) ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'évaporation en couche mince ? Un guide pour le revêtement de haute pureté avec la PVD

- Qu'est-ce que le dépôt de couches minces sous vide ? La clé de l'ingénierie de surface avancée