À la base, la trempe sous vide est un procédé de traitement thermique haute performance qui renforce les pièces métalliques en les chauffant dans un environnement sous vide contrôlé, puis en les refroidissant rapidement avec un gaz inerte à haute pression. Cette méthode permet d'obtenir la dureté et les propriétés mécaniques souhaitées tout en produisant une finition de surface exceptionnellement propre, brillante et sans calamine, éliminant ainsi le besoin d'opérations de nettoyage ultérieures typiques des méthodes de trempe traditionnelles.

La véritable valeur de la trempe sous vide ne réside pas seulement dans le renforcement du matériau, mais dans la réalisation de cette transformation avec un contrôle, une propreté et une répétabilité supérieurs. Elle remplace la trempe conventionnelle dans l'huile ou le bain de sel par une trempe au gaz précise à haute pression, modifiant fondamentalement la qualité de la pièce finale.

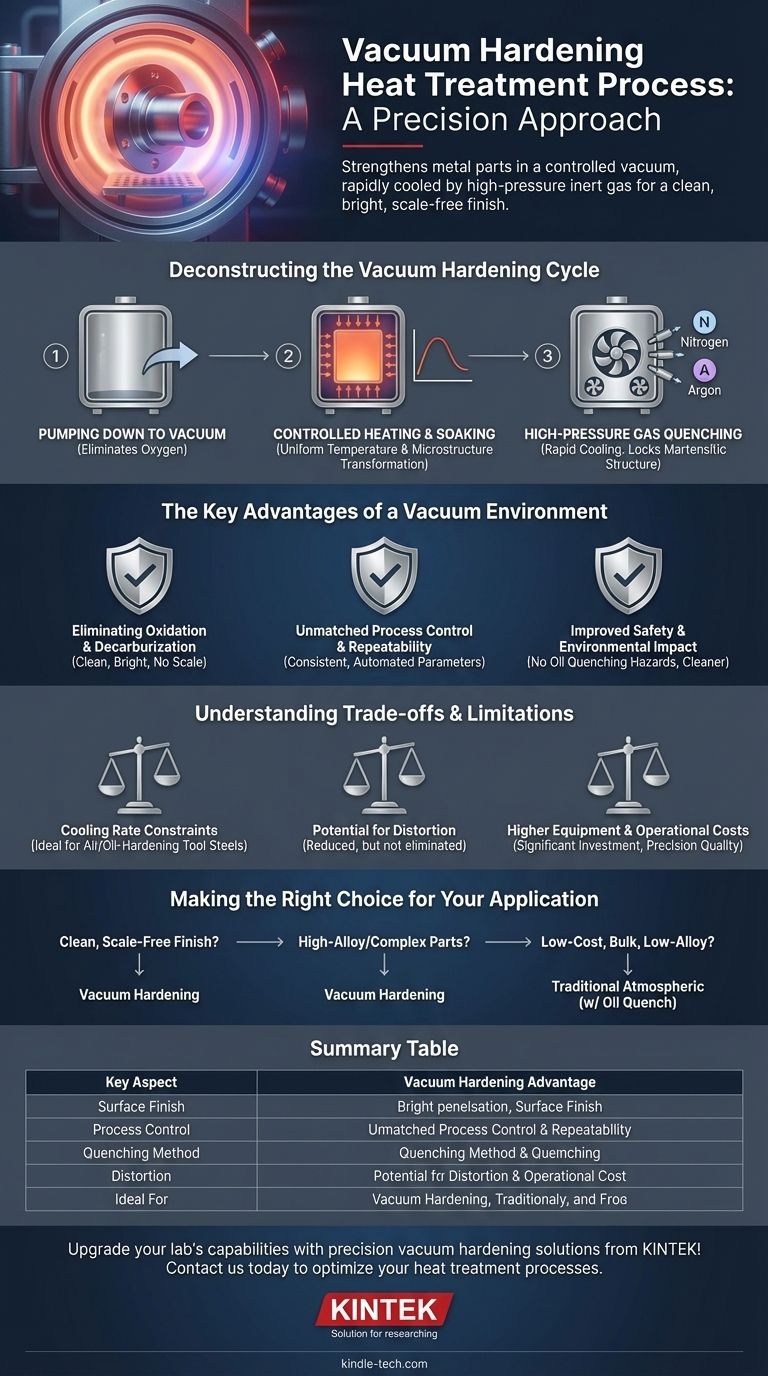

Décomposition du cycle de trempe sous vide

Le processus de trempe sous vide est une séquence méticuleusement contrôlée d'étapes, chacune étant essentielle pour obtenir les propriétés finales du matériau. Tout cela se déroule dans un seul four sous vide hautement spécialisé.

Étape 1 : Mise sous vide

Le cycle commence par le placement des pièces à traiter dans la chambre du four et sa fermeture. Un système de pompage à vide puissant élimine ensuite l'air et les autres gaz atmosphériques.

Cette étape est fondamentale car elle élimine l'oxygène. Sans oxygène, la surface de la pièce ne peut pas s'oxyder ni former de calamine pendant la phase de chauffage à haute température. Le niveau de vide peut être contrôlé avec précision, d'un vide faible à un vide poussé (10⁻¹ Pa ou moins), en fonction du matériau et du résultat souhaité.

Étape 2 : Chauffage contrôlé et maintien en température (Soaking)

Une fois le niveau de vide cible atteint, les pièces sont chauffées à une température d'austénitisation spécifique. Ce chauffage est généralement effectué à l'aide d'éléments résistifs électriques ou de bobines à induction à l'intérieur du four.

Les pièces sont ensuite maintenues à cette température maximale pendant une période calculée, une étape appelée maintien en température (soaking). Cela garantit que toute la pièce, y compris son cœur, atteint une température uniforme et que sa microstructure interne se transforme complètement. Le temps de maintien est déterminé par le type de matériau et l'épaisseur effective de la pièce à usiner.

Étape 3 : Trempe au gaz à haute pression

C'est l'étape de « trempe ». Au lieu de plonger les pièces dans un liquide comme l'huile ou l'eau, le four est rapidement rempli d'un gaz inerte de haute pureté, le plus souvent de l'azote ou de l'argon.

De puissants ventilateurs ou soufflantes font circuler ce gaz à haute vitesse et sous pression positive (dépassant souvent la pression atmosphérique) pour refroidir rapidement les pièces. Ce refroidissement rapide, ou trempe, fige la microstructure martensitique dure souhaitée en place. La vitesse de refroidissement peut être régulée avec précision en ajustant la pression du gaz et le débit.

Les avantages clés d'un environnement sous vide

Choisir la trempe sous vide plutôt que les méthodes traditionnelles est une décision motivée par le besoin d'une qualité et d'un contrôle de processus supérieurs.

Élimination de l'oxydation et de la décarburation

C'est l'avantage principal. Comme le processus se déroule sous vide, il n'y a pas d'oxygène pour réagir avec la surface métallique chaude. Le résultat est une pièce qui ressort du four propre, brillante et exempte de calamine.

Cela empêche également la décarburation, un phénomène par lequel le carbone est perdu de la couche superficielle de l'acier, ce qui aurait tendance à ramollir la pièce et à réduire sa durée de vie en fatigue.

Contrôle de processus et répétabilité inégalés

Les fours sous vide modernes sont entièrement automatisés. Les paramètres critiques — y compris le niveau de vide, les vitesses de montée en température, les temps de maintien et la pression de trempe au gaz — sont programmés et contrôlés avec précision.

Cette précision numérique garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit un cycle de traitement identique. Cela offre une cohérence et une répétabilité exceptionnelles, ce qui est vital pour les applications haute performance.

Sécurité améliorée et impact environnemental

La trempe sous vide élimine les risques d'incendie, les émanations nocives et les résidus salissants associés à la trempe à l'huile. Elle crée un environnement de travail plus propre et plus sûr et supprime la nécessité d'une gestion des déchets dangereux liés aux huiles de trempe usagées.

Comprendre les compromis et les limites

Bien que puissante, la trempe sous vide n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Contraintes sur la vitesse de refroidissement

Bien qu'une trempe au gaz à haute pression soit très rapide, elle est généralement moins sévère qu'une trempe agressive dans l'huile ou l'eau. Cela signifie que la trempe sous vide est idéale pour les aciers à outils à durcissement à l'air et à l'huile et certains aciers inoxydables.

Pour certains aciers faiblement alliés ou des pièces avec de très grandes sections transversales, la trempe au gaz pourrait ne pas être assez rapide pour atteindre une dureté complète dans le cœur du matériau.

Potentiel de distorsion

Tous les processus de trempe introduisent des contraintes thermiques qui peuvent provoquer une distorsion. Bien que la trempe au gaz sous vide produise généralement moins de distorsion qu'une trempe liquide en raison de son refroidissement plus uniforme, elle ne l'élimine pas entièrement.

Pour les pièces extrêmement délicates où la minimisation de la distorsion est la priorité absolue, des processus sous vide à basse température alternatifs comme la nitruration — qui n'implique pas de trempe — pourraient être plus appropriés.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont des machines complexes et sophistiquées qui représentent un investissement en capital important. Le coût par cycle peut également être plus élevé que les traitements par four atmosphérique traditionnels, ce qui le rend plus adapté aux pièces pour lesquelles la qualité finale justifie la dépense.

Faire le bon choix pour votre application

La sélection du processus de trempe correct dépend entièrement de votre matériau, de la géométrie de la pièce et des exigences de performance finales.

- Si votre objectif principal est d'obtenir une finition propre, brillante et sans calamine : La trempe sous vide est le choix supérieur, car elle élimine le besoin de sablage ou de nettoyage chimique post-traitement.

- Si votre objectif principal est de tremper des aciers à outils à haute teneur en alliage ou des géométries complexes : La trempe sous vide offre le contrôle du processus et le refroidissement uniforme nécessaires pour atteindre la dureté cible avec un risque réduit de distorsion par rapport à l'huile.

- Si votre objectif principal est de tremper en vrac des aciers faiblement alliés à faible coût : Un four atmosphérique traditionnel avec trempe à l'huile peut être une solution plus rentable, à condition que vous puissiez gérer le nettoyage post-processus.

En fin de compte, la trempe sous vide est un processus de fabrication de précision choisi lorsque la qualité finale, la cohérence et la propreté du composant sont primordiales.

Tableau récapitulatif :

| Aspect clé | Avantage de la trempe sous vide |

|---|---|

| Finition de surface | Propre, brillante, sans calamine ; aucun nettoyage post-traitement nécessaire |

| Contrôle du processus | Régulation précise de la température et du niveau de vide |

| Méthode de trempe | Gaz inerte à haute pression (par exemple, azote, argon) |

| Distorsion | Généralement inférieure aux méthodes de trempe liquide |

| Idéal pour | Aciers à outils à haute teneur en alliage, géométries complexes, aciers inoxydables |

Améliorez les capacités de votre laboratoire avec les solutions de trempe sous vide de précision de KINTEK !

Travaillez-vous avec des alliages haute performance ou des composants complexes qui exigent une dureté, une propreté et une distorsion minimale exceptionnelles ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de fours sous vide, conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Nos solutions offrent le contrôle des processus et la répétabilité dont vous avez besoin pour les applications critiques.

Contactez-nous dès aujourd'hui via notre formulaire pour discuter de la manière dont notre expertise en équipement de laboratoire et en consommables peut vous aider à obtenir des résultats supérieurs et à optimiser vos processus de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées