Essentiellement, la croissance en phase vapeur est une famille de techniques avancées permettant de créer des cristaux de haute qualité en déposant de la matière à partir d'un état gazeux sur une surface. Contrairement aux méthodes qui font croître les cristaux à partir d'une masse fondue liquide, ce procédé construit le cristal couche par couche, souvent atome par atome, ce qui donne des structures d'une pureté exceptionnelle et des surfaces parfaitement planes, idéales pour l'électronique moderne et la science des matériaux.

Le principe fondamental de la croissance en phase vapeur est d'échanger la vitesse contre la précision. En contrôlant soigneusement le dépôt d'atomes ou de molécules gazeuses sur un substrat, cette technique atteint un niveau de perfection structurelle et de pureté inaccessible avec les méthodes de croissance en vrac plus rapides.

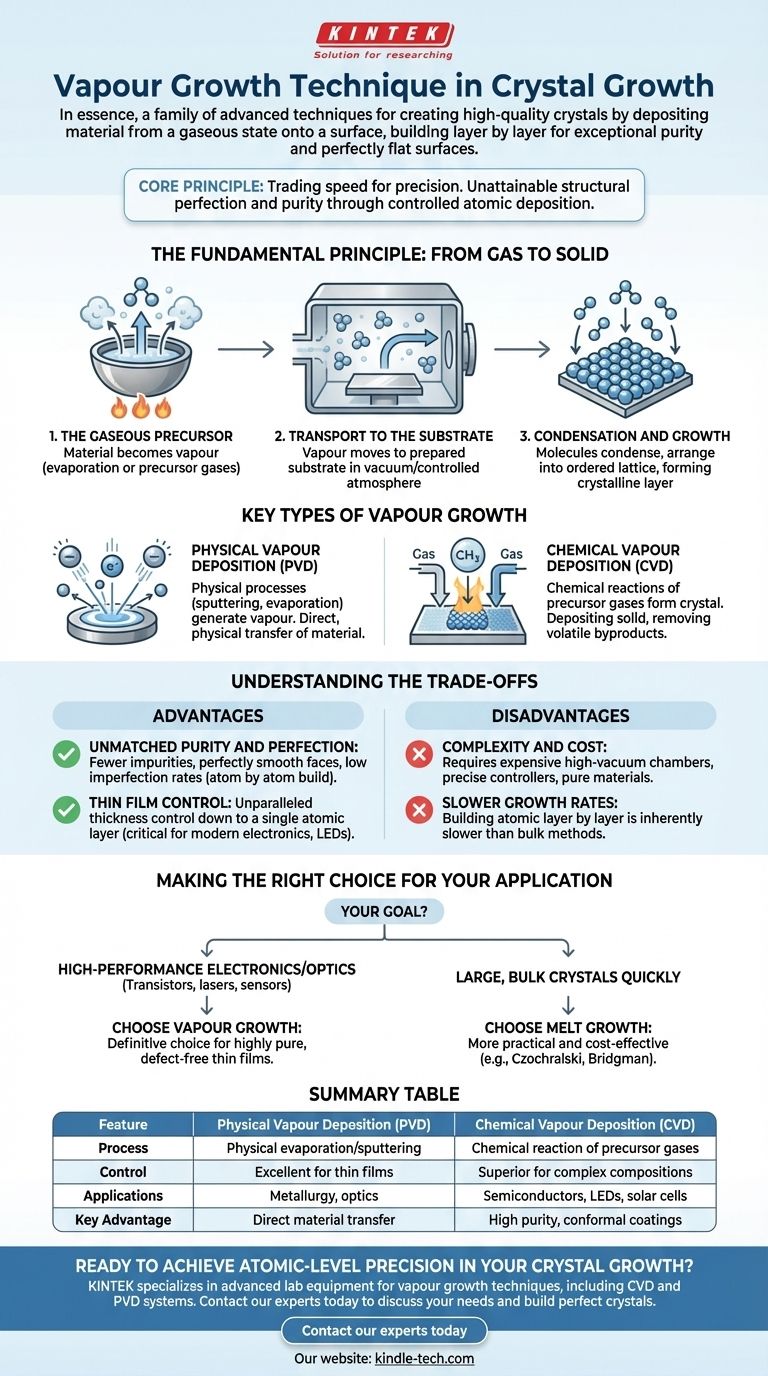

Le principe fondamental : Du gaz au solide

Toutes les techniques de croissance en phase vapeur sont basées sur un processus de transition de phase en trois étapes, passant d'un gaz à un solide hautement ordonné.

Le précurseur gazeux

Premièrement, le matériau destiné à la croissance cristalline doit exister sous forme de vapeur. Ceci peut être réalisé en chauffant une source solide ou liquide jusqu'à ce qu'elle s'évapore, ou en utilisant des gaz précurseurs qui réagiront pour former le matériau souhaité.

Transport vers le substrat

Cette vapeur est ensuite transportée, généralement dans une chambre sous vide ou à atmosphère contrôlée, vers une surface préparée appelée substrat. Le substrat sert de fondation sur laquelle le nouveau cristal se formera.

Condensation et croissance

Lorsque les molécules ou atomes de gaz chauds entrent en contact avec le substrat plus froid, ils perdent de l'énergie, ralentissent et se condensent. Dans des conditions précisément contrôlées, ces atomes s'organisent en un réseau répétitif et ordonné, créant une couche cristalline de haute qualité.

Principaux types de croissance en phase vapeur

Bien que le principe soit le même, les méthodes pour créer et déposer la vapeur se répartissent en deux catégories principales.

Dépôt physique en phase vapeur (PVD)

La PVD implique des processus physiques pour générer la vapeur. Un matériau "cible" solide est bombardé par des ions de haute énergie (pulvérisation cathodique) ou chauffé sous vide jusqu'à ce qu'il s'évapore. La vapeur résultante voyage en ligne droite et se condense sur le substrat. Il s'agit d'un transfert physique direct de matière.

Dépôt chimique en phase vapeur (CVD)

La CVD utilise des réactions chimiques pour former le cristal. Un ou plusieurs gaz précurseurs sont introduits dans une chambre de réaction. Ces gaz se décomposent ou réagissent à la surface chaude du substrat, déposant le matériau solide souhaité et formant des sous-produits volatils qui sont ensuite éliminés.

Comprendre les compromis

Le choix d'une technique de croissance nécessite une compréhension claire de ses avantages et inconvénients inhérents. La croissance en phase vapeur est puissante mais pas universellement applicable.

L'avantage : Pureté et perfection inégalées

Étant donné que le matériau est construit atome par atome, il y a beaucoup moins de possibilités que des impuretés ou des défauts structurels soient piégés dans le réseau cristallin. C'est pourquoi la croissance en phase vapeur produit des cristaux avec des faces parfaitement lisses et de faibles taux d'imperfection, comme mentionné dans les documents de référence.

L'avantage : Contrôle des couches minces

Cette technique offre un contrôle inégalé de l'épaisseur, jusqu'à une seule couche atomique. Cette précision est absolument essentielle pour la fabrication des dispositifs semi-conducteurs modernes, des LED, des cellules solaires et des revêtements protecteurs.

L'inconvénient : Complexité et coût

Les systèmes de croissance en phase vapeur nécessitent souvent des chambres à vide poussé coûteuses, des contrôleurs précis de température et de débit de gaz, ainsi que des matériaux précurseurs purs. L'investissement initial et les coûts d'exploitation sont nettement supérieurs à ceux de nombreuses méthodes de croissance en vrac.

L'inconvénient : Vitesses de croissance plus lentes

Construire un cristal couche atomique par couche atomique est intrinsèquement plus lent que de tirer un gros cristal d'un bain de liquide en fusion. Pour les applications nécessitant de grands cristaux en vrac, la croissance en phase vapeur est souvent peu pratique en raison du temps requis.

Faire le bon choix pour votre application

La décision d'utiliser la croissance en phase vapeur dépend entièrement de votre objectif final, en équilibrant le besoin de qualité par rapport aux contraintes de vitesse et de coût.

- Si votre objectif principal est l'électronique ou l'optique haute performance : La croissance en phase vapeur est le choix définitif pour créer les couches minces très pures et sans défaut requises pour les transistors, les lasers et les capteurs.

- Si votre objectif principal est de produire rapidement de grands cristaux en vrac : Les techniques de croissance à partir de masse fondue (telles que les méthodes Czochralski ou Bridgman) sont presque toujours plus pratiques et rentables.

En fin de compte, choisir la croissance en phase vapeur est une décision de privilégier la perfection structurelle et le contrôle au niveau atomique avant tout.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Processus | Évaporation/pulvérisation cathodique physique | Réaction chimique des gaz précurseurs |

| Contrôle | Excellent pour les couches minces | Supérieur pour les compositions complexes |

| Applications | Métallurgie, optique | Semi-conducteurs, LED, cellules solaires |

| Avantage clé | Transfert direct de matière | Haute pureté, revêtements conformes |

Prêt à atteindre une précision au niveau atomique dans votre croissance cristalline ?

KINTEK est spécialisée dans les équipements de laboratoire avancés pour les techniques de croissance en phase vapeur, y compris les systèmes CVD et PVD. Que vous développiez des semi-conducteurs de nouvelle génération, des cellules solaires à haut rendement ou des revêtements optiques spécialisés, nos solutions offrent la pureté et le contrôle des couches minces inégalés que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de croissance en phase vapeur et vous aider à construire les cristaux parfaits pour votre application.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération