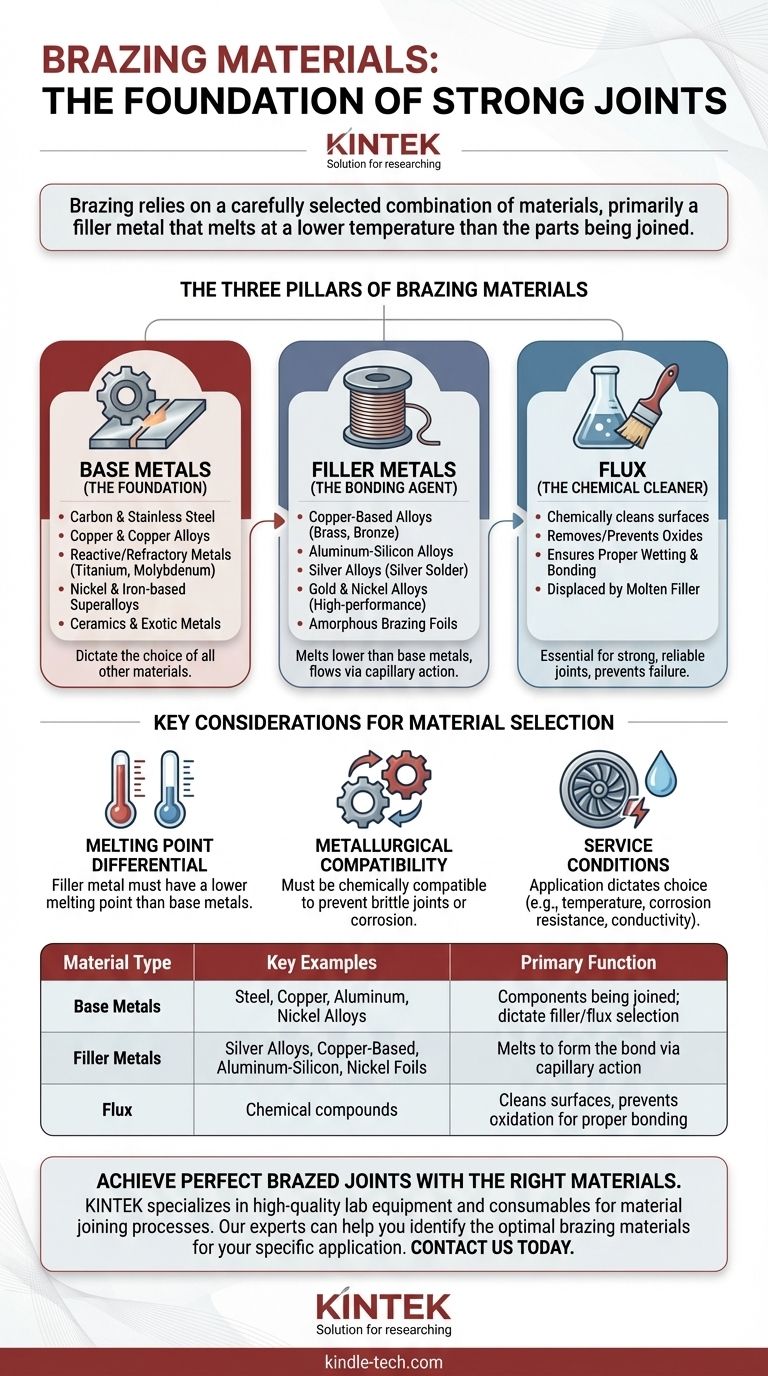

Le brasage repose sur une combinaison de matériaux soigneusement sélectionnés, principalement un métal d'apport qui fond à une température inférieure à celle des pièces à assembler. Les métaux d'apport courants comprennent les alliages aluminium-silicium, les alliages à base de cuivre (comme le laiton et le bronze), les alliages d'argent et les feuilles amorphes à base de nickel. Ceux-ci fonctionnent conjointement avec les métaux de base à assembler et, souvent, un flux chimique qui nettoie les surfaces pour assurer une liaison solide.

Le principe fondamental du brasage est l'interaction entre trois matériaux distincts : les métaux de base à assembler, un métal d'apport avec un point de fusion plus bas, et un flux qui prépare les surfaces pour le brasage. Le succès de l'ensemble du processus repose sur la sélection et la compatibilité correctes de ces trois composants.

Les trois piliers des matériaux de brasage

Pour comprendre pleinement les matériaux utilisés dans le brasage, il est essentiel de regarder au-delà du simple fil d'apport. Le processus est un système impliquant les pièces elles-mêmes, l'agent de liaison et un agent de nettoyage.

Métaux de base : La fondation

Les métaux de base sont les composants que vous essayez d'assembler. Le choix de tous les autres matériaux de brasage est dicté par les propriétés de ces métaux.

Le brasage est exceptionnellement polyvalent et peut être utilisé pour assembler une large gamme de matériaux, des aciers courants aux alliages hautement spécialisés utilisés dans des industries exigeantes comme l'aérospatiale et la défense.

Voici des exemples de métaux de base fréquemment assemblés par brasage :

- Acier au carbone, fonte et acier inoxydable

- Cuivre et alliages de cuivre

- Métaux réactifs et réfractaires comme le titane, le zirconium et le molybdène

- Superalliages à base de nickel et de fer

- Céramiques et métaux exotiques comme le béryllium

Métaux d'apport : L'agent de liaison

Le métal d'apport est le cœur du processus de brasage. Il est conçu pour fondre à une température inférieure à celle des métaux de base, ce qui lui permet d'être aspiré dans le joint ajusté par capillarité avant de se solidifier pour former la liaison.

La composition du métal d'apport détermine la résistance, la conductivité et la résistance à la corrosion du joint final.

Familles courantes de métaux d'apport :

- Alliages à base de cuivre : Largement utilisés pour l'assemblage des aciers, de la fonte et des alliages de cuivre. Ces métaux d'apport, y compris le cuivre-zinc (laiton) et le cuivre-étain (bronze), offrent une excellente conductivité thermique et électrique.

- Alliages aluminium-silicium : Le choix standard pour le brasage des composants en aluminium, courant dans les applications automobiles et de CVC.

- Alliages d'argent : Souvent appelés "soudures à l'argent", ces métaux d'apport offrent une résistance et une ductilité élevées et sont utilisés pour l'assemblage d'une grande variété de métaux.

- Alliages d'or et de nickel : Utilisés dans les applications de haute performance où une résistance extrême à la corrosion, une résistance à haute température ou une compatibilité métallurgique spécifique est requise, comme dans l'aérospatiale ou les dispositifs médicaux.

- Feuilles de brasage amorphes : Matériaux modernes composés d'éléments comme le nickel, le fer, le bore et le silicium. Ces feuilles offrent des joints précis et uniformes et sont courantes dans les secteurs de l'ingénierie avancée.

Flux : Le nettoyant chimique

Le flux est le héros méconnu de nombreuses opérations de brasage. Son rôle est de nettoyer chimiquement les métaux de base et d'apport en éliminant et en empêchant la formation d'oxydes de surface pendant le chauffage.

Sans flux, ces oxydes empêcheraient le métal d'apport de mouiller et de se lier aux métaux de base, ce qui entraînerait un joint faible ou défectueux. Le flux fond avant le métal d'apport, préparant la surface, puis est déplacé par le métal d'apport en fusion lorsqu'il s'écoule dans le joint.

Considérations clés pour la sélection des matériaux

Le choix de la bonne combinaison de matériaux n'est pas arbitraire ; c'est une décision technique basée sur la métallurgie et l'application prévue du composant final.

Différentiel de point de fusion

La règle la plus fondamentale du brasage est que le point de fusion du métal d'apport doit être inférieur à celui des métaux de base. Cela garantit que les composants à assembler ne fondent pas ou ne se déforment pas pendant le processus.

Compatibilité métallurgique

Le métal d'apport doit être chimiquement et métallurgiquement compatible avec les métaux de base. Une combinaison incompatible peut entraîner des joints fragiles, de la corrosion ou d'autres formes de défaillance prématurée.

Conditions de service

L'application finale dicte le choix des matériaux. Un raccord hydraulique pour un tracteur nécessite des propriétés différentes de celles d'une aube de turbine pour un moteur à réaction. Des facteurs tels que la température de fonctionnement, l'exposition aux éléments corrosifs et la conductivité électrique requise doivent guider la sélection du métal d'apport.

Sélection des matériaux pour votre application

Votre choix de matériaux doit être dicté par le métal de base que vous assemblez et les exigences de performance de l'assemblage final.

- Si votre objectif principal est la fabrication générale d'acier ou de cuivre : Les métaux d'apport à base de cuivre offrent une solution rentable et fiable avec une bonne résistance et conductivité.

- Si votre objectif principal est l'assemblage de composants en aluminium : Un métal d'apport aluminium-silicium, associé au flux approprié, est le choix standard et correct.

- Si votre objectif principal est les applications de haute performance ou spécialisées : Les alliages à base de nickel, d'argent ou d'or offrent la résistance supérieure, la résistance à la température et la résistance à la corrosion requises pour les composants aérospatiaux, de défense ou médicaux.

Comprendre les rôles distincts du métal de base, du métal d'apport et du flux est la clé pour créer des joints brasés solides et fiables.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Fonction principale |

|---|---|---|

| Métaux de base | Acier, Cuivre, Aluminium, Alliages de nickel | Composants à assembler ; dictent le choix du métal d'apport/flux |

| Métaux d'apport | Alliages d'argent, à base de cuivre, aluminium-silicium, feuilles de nickel | Fond pour former la liaison par action capillaire |

| Flux | Composés chimiques (diverses formulations) | Nettoie les surfaces, prévient l'oxydation pour une bonne liaison |

Obtenez des joints brasés parfaits avec les bons matériaux. La sélection de la bonne combinaison de métal de base, d'alliage d'apport et de flux est essentielle pour la résistance et la performance du joint. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus d'assemblage de matériaux. Nos experts peuvent vous aider à identifier les matériaux de brasage optimaux pour votre application spécifique, que vous travailliez avec des aciers courants ou des alliages avancés. Contactez-nous dès aujourd'hui pour discuter de vos besoins de projet et assurer une liaison fiable et de haute résistance. #FormulaireDeContact

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Autoclave de stérilisation de laboratoire rapide de bureau 20L 24L pour usage en laboratoire

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables