À la base, le dépôt chimique en phase vapeur (CVD) utilise des produits chimiques précurseurs gazeux pour synthétiser un nouveau matériau solide directement sur la surface d'un composant. Les matériaux les plus courants créés par ce processus comprennent les nitrures durs comme le nitrure de titane, divers composés de silicium et des films avancés à base de carbone. Il ne s'agit pas d'un simple processus de superposition ; c'est une réaction chimique à haute température qui forme un revêtement exceptionnellement durable et intégré.

L'essentiel à retenir est que le CVD ne se contente pas d'appliquer un matériau ; il le crée. Le matériau de revêtement final est synthétisé sur la surface du substrat à partir de précurseurs chimiques volatils, ce qui est le principe définissant du processus et sa principale contrainte.

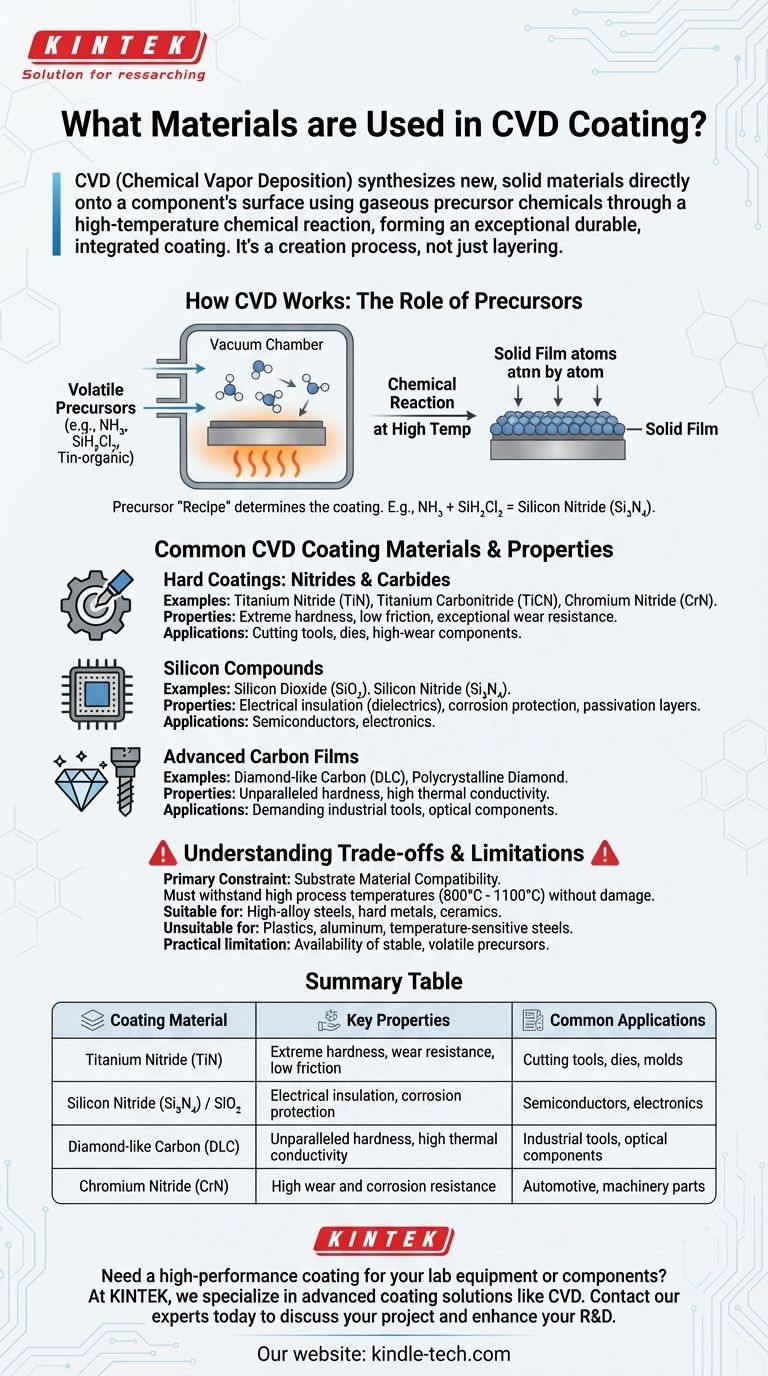

Comment fonctionne fondamentalement le CVD : le rôle des précurseurs

Le choix des matériaux en CVD est entièrement dicté par la chimie du processus. Vous ne pouvez pas simplement placer un bloc de matériau solide dans la machine et le faire déposer.

Du gaz au film solide

Le processus CVD implique l'injection de gaz volatils spécifiques, appelés précurseurs, dans une chambre à vide contenant la pièce à revêtir (le substrat).

Lorsque la chambre est chauffée à une température de réaction élevée, ces gaz précurseurs se décomposent et réagissent entre eux. Cette réaction chimique forme un nouveau matériau solide qui se dépose atome par atome sur le substrat, créant un film mince, dense et très adhérent.

La "recette" : les précurseurs déterminent le revêtement

Le revêtement final est le résultat direct de la "recette" de précurseurs utilisée. Chaque matériau de revêtement souhaité nécessite un ensemble spécifique de gaz précurseurs contenant les éléments chimiques nécessaires.

Par exemple, pour créer un revêtement de nitrure de silicium (Si₃N₄), la chambre de processus est alimentée en précurseurs comme l'ammoniac (NH₃) et le dichlorosilane (SiH₂Cl₂). Pour déposer un film d'oxyde d'étain (SnO₂), les précurseurs pourraient être un composé organo-étain et de la vapeur d'eau (H₂O).

Matériaux de revêtement CVD courants et leurs propriétés

La gamme de matériaux CVD est vaste, mais ils se répartissent généralement en quelques catégories clés appréciées pour leurs caractéristiques de haute performance.

Revêtements durs : nitrures et carbures

Des matériaux comme le nitrure de titane (TiN), le carbonitrure de titane (TiCN) et le nitrure de chrome (CrN) comptent parmi les revêtements CVD les plus courants. Ils sont prisés pour leur dureté extrême, leur faible frottement et leur résistance exceptionnelle à l'usure, ce qui les rend idéaux pour les outils de coupe, les matrices et autres composants soumis à une forte usure.

Composés de silicium

Les revêtements comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) sont fondamentaux pour l'industrie électronique. Ils servent d'excellents isolants électriques (diélectriques), de barrières protectrices contre la corrosion et de couches de passivation sur les semi-conducteurs. Les films à base de silicium peuvent également être "dopés" avec d'autres éléments pour fonctionnaliser précisément leurs propriétés électroniques.

Films de carbone avancés

Le CVD est utilisé pour créer certains des matériaux les plus durs connus. Cela inclut le dépôt de films de carbone amorphe dur (DLC) ou même de diamant polycristallin pur. Ces revêtements offrent une dureté et une conductivité thermique inégalées pour les applications industrielles et optiques les plus exigeantes.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD a des exigences spécifiques qui limitent son application. La contrainte principale n'est pas le matériau de revêtement lui-même, mais le substrat à revêtir.

L'exigence de haute température

Le CVD est un processus intrinsèquement à haute température, fonctionnant souvent entre 800°C et 1100°C (1475°F à 2012°F), bien qu'il existe des variantes à basse température. Cette chaleur est nécessaire pour fournir l'énergie requise pour les réactions chimiques.

Compatibilité du matériau du substrat

La limitation la plus critique du CVD est que le substrat doit pouvoir supporter les températures élevées du processus sans fondre, se déformer ou perdre ses propriétés essentielles. Cela rend le CVD idéal pour des matériaux comme les aciers fortement alliés, les métaux durs (cermets) et les céramiques. Cependant, il est généralement inadapté aux plastiques, à l'aluminium ou aux aciers alliés sensibles à la température qui seraient compromis par la chaleur.

Disponibilité des précurseurs

Une dernière limitation pratique est la nécessité d'un précurseur approprié. Un gaz précurseur stable, suffisamment volatil et raisonnablement sûr doit exister pour le matériau de revêtement souhaité. Si un précurseur ne peut être trouvé ou manipulé, le matériau ne peut pas être déposé via CVD.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement du matériau que vous revêtez et de votre objectif de performance.

- Si votre objectif principal est une résistance extrême à l'usure sur une pièce stable en température : le CVD est un excellent choix pour appliquer des revêtements de nitrure ou de carbure durs sur des outils ou des matrices en acier.

- Si votre objectif principal est la fabrication de composants électroniques ou optiques : le CVD est la norme de l'industrie pour le dépôt de composés de silicium de haute pureté et d'autres films fonctionnels requis pour les semi-conducteurs.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique ou l'aluminium : le CVD est probablement inadapté en raison de la chaleur élevée, et vous devriez envisager une alternative à basse température comme le dépôt physique en phase vapeur (PVD).

Comprendre cette relation fondamentale entre la chimie des précurseurs, la température du processus et le matériau du substrat est la clé pour exploiter avec succès la technologie CVD.

Tableau récapitulatif :

| Matériau de revêtement | Propriétés clés | Applications courantes |

|---|---|---|

| Nitrure de titane (TiN) | Dureté extrême, résistance à l'usure, faible frottement | Outils de coupe, matrices, moules |

| Nitrure de silicium (Si₃N₄) / Dioxyde de silicium (SiO₂) | Isolation électrique, protection contre la corrosion | Semi-conducteurs, électronique |

| Carbone amorphe dur (DLC) / Diamant | Dureté inégalée, conductivité thermique élevée | Outils industriels, composants optiques |

| Nitrure de chrome (CrN) | Haute résistance à l'usure et à la corrosion | Composants automobiles, pièces de machines |

Besoin d'un revêtement haute performance pour votre équipement ou vos composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées utilisant des technologies comme le CVD. Que vous ayez besoin d'une résistance extrême à l'usure pour les outils, de barrières protectrices pour les composants électroniques ou de films fonctionnels spécialisés, notre expertise garantit une performance et une durabilité optimales pour vos besoins en laboratoire.

Laissez-nous vous aider à sélectionner le bon matériau de revêtement et le bon processus pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment les équipements et consommables de laboratoire de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles