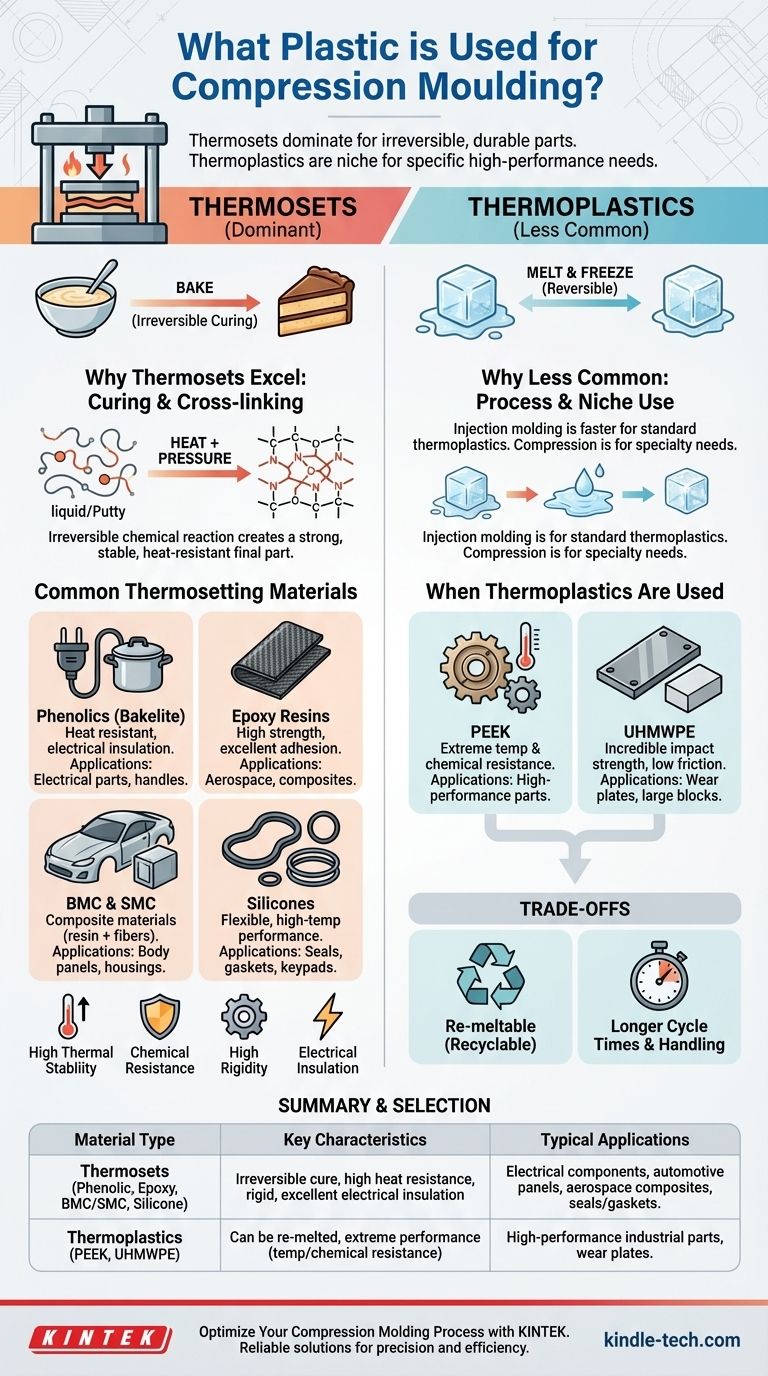

Les principaux matériaux utilisés pour le moulage par compression sont les plastiques thermodurcissables, bien que certains thermoplastiques haute performance soient également adaptés. Les thermodurcissables, tels que l'époxy, le phénolique (Bakélite) et les résines de polyester présentes dans les composés de moulage en vrac (BMC) et les composés de moulage en feuille (SMC), sont idéaux car ils subissent une réaction chimique irréversible (durcissement) sous l'effet de la chaleur et de la pression, formant une pièce finale solide, rigide et résistante à la chaleur.

L'information essentielle n'est pas de savoir quel plastique spécifique utiliser, mais de comprendre pourquoi le moulage par compression est fondamentalement aligné avec les polymères thermodurcissables. Ces matériaux passent d'un état malléable à un état définitivement solide, ce qui rend le processus parfait pour créer des composants durables et dimensionnellement stables qui ne peuvent pas être refondus.

Le Fondement : Pourquoi les Thermodurcissables Dominent le Moulage par Compression

Pour choisir le bon matériau, vous devez d'abord comprendre le principe fondamental qui rend ce processus unique. Le moulage par compression est défini par l'application de chaleur et d'une pression immense à un matériau placé directement dans la cavité du moule.

Qu'est-ce qu'un Thermodurcissable ?

Un thermodurcissable est un polymère qui durcit de manière irréversible sous l'effet de la chaleur. Avant le moulage, il se présente sous forme de liquide, de mastic, de poudre ou de charge préformée.

Imaginez que c'est comme faire cuire un gâteau. Une fois que vous avez cuit la pâte liquide en un gâteau solide, vous ne pouvez pas la retransformer en pâte en la réchauffant. C'est un changement chimique permanent.

En revanche, un thermoplastique est comme un glaçon. Vous pouvez le faire fondre en eau et le recongeler en glaçon à plusieurs reprises. La plupart des plastiques courants, comme le PET dans les bouteilles d'eau, sont des thermoplastiques.

L'Avantage du Processus de Durcissement

Le processus de moulage par compression est parfaitement adapté au durcissement lent et délibéré des thermodurcissables. Le matériau est placé dans le moule chauffé, et lorsque la presse se ferme, le matériau s'écoule pour remplir la cavité.

La chaleur et la pression soutenues sont maintenues non seulement pour former la pièce, mais aussi pour initier et achever la réaction de réticulation. Cette réaction crée un réseau puissant de liaisons chimiques tridimensionnelles à travers le matériau, le verrouillant dans sa forme finale.

Propriétés Clés des Pièces en Thermodurcissable

Cette réticulation confère aux pièces fabriquées à partir de thermodurcissables leurs caractéristiques distinctives :

- Haute Stabilité Thermique : Elles ne ramollissent ni ne fondent lorsqu'elles sont réchauffées.

- Grande Rigidité et Stabilité Dimensionnelle : Elles conservent exceptionnellement bien leur forme sous charge et sur une plage de températures.

- Excellente Résistance Chimique : Les liaisons chimiques solides les rendent résistantes aux solvants et autres agents corrosifs.

- Bonne Isolation Électrique : De nombreux thermodurcissables sont des isolants naturels.

Plastiques Thermodurcissables Courants pour le Moulage par Compression

Bien que la catégorie soit vaste, quelques matériaux clés couvrent la majorité des applications.

Phénoliques (PF)

Souvent connu sous son nom commercial, la Bakélite, ce fut l'un des premiers plastiques synthétiques. C'est un choix économique connu pour sa résistance exceptionnelle à la chaleur et ses propriétés d'isolation électrique. On le trouve dans les composants électriques, les têtes de distributeur automobiles et les poignées résistantes à la chaleur pour les ustensiles de cuisine.

Résines Époxy (EP)

L'époxy est réputé pour sa résistance mécanique supérieure, son faible retrait et son excellente adhérence. Lorsqu'il est renforcé par des fibres comme le verre ou le carbone, il est utilisé pour créer des pièces composites légères et à haute résistance pour l'aérospatiale et les applications automobiles haute performance.

Composés de Moulage en Vrac et en Feuille (BMC & SMC)

Ce ne sont pas des plastiques uniques, mais des matériaux composites. Ils se composent d'une résine de polyester insaturé (UP) ou de vinylester (VE), mélangée à des charges, des catalyseurs et des fibres de verre hachées.

- BMC est un matériau "en vrac" de consistance pâteuse.

- SMC est une "feuille" flexible, semblable à du cuir.

Ce sont les piliers de l'industrie, utilisés pour créer des pièces grandes, solides et relativement peu coûteuses comme les panneaux de carrosserie automobiles, les boîtiers électriques et les coques d'appareils électroménagers.

Silicones et Élastomères

Pour les applications nécessitant flexibilité et performance à haute température, les élastomères thermodurcissables comme le silicone sont moulés par compression. C'est le processus utilisé pour créer des joints, des garnitures, des joints toriques et des claviers flexibles.

Qu'en est-il des Thermoplastiques ?

Bien que moins courants, certains thermoplastiques haute performance sont également moulés par compression, généralement lorsque leurs propriétés uniques sont requises et que d'autres procédés sont moins adaptés.

Pourquoi les Thermoplastiques sont Moins Courants

Pour la plupart des thermoplastiques standard (comme le polypropylène ou l'ABS), le moulage par injection est un processus beaucoup plus rapide et plus économique. Les temps de cycle plus longs du moulage par compression le rendent moins compétitif pour les pièces thermoplastiques à grand volume.

Quand les Thermoplastiques sont Utilisés

Le moulage par compression est réservé aux thermoplastiques de spécialité qui sont difficiles à traiter autrement.

- PEEK (Polyétheréthercétone) : Un matériau ultra-haute performance avec une résistance extrême à la température et aux produits chimiques.

- PEUHMW (Polyéthylène à Ultra-Haute Masse Moléculaire) : Connu pour sa résistance aux chocs incroyable et sa surface à faible friction, il est souvent moulé par compression en gros blocs ou en plaques d'usure.

Comprendre les Compromis

Le choix d'un matériau pour le moulage par compression implique d'équilibrer la performance avec les limites du processus.

L'Irreversibilité : L'Inconvénient du Thermodurcissable

La plus grande force d'un thermodurcissable est aussi sa plus grande faiblesse. Comme le processus de durcissement est irréversible, les pièces thermodurcissables ne peuvent pas être fondues et recyclées comme les thermoplastiques. Cela a des implications environnementales et de fin de vie importantes.

Temps de Cycle Plus Longs

Le temps nécessaire au durcissement du matériau dans le moule peut varier de une à plusieurs minutes. C'est considérablement plus long que les temps de cycle de quelques secondes du moulage par injection, ce qui rend le moulage par compression moins adapté à la production à très grand volume.

Forme et Manipulation du Matériau

Les thermodurcissables nécessitent une manipulation prudente. Ils arrivent sous forme de poudres, de préformes ou de composés (BMC/SMC) qui doivent être mesurés et placés avec précision dans le moule pour chaque cycle, une étape souvent plus exigeante en main-d'œuvre que l'alimentation automatisée d'une machine de moulage par injection.

Comment Choisir le Bon Matériau

Votre choix dépend entièrement des exigences de performance et des contraintes de coût de votre application finale.

- Si votre objectif principal est une résistance élevée à la chaleur et une isolation électrique à faible coût : Les phénoliques sont le choix classique et fiable.

- Si votre objectif principal est des composants structurels grands et solides pour l'automobile ou l'industrie : Commencez par le composé de moulage en feuille (SMC) ou le composé de moulage en vrac (BMC).

- Si votre objectif principal est une résistance mécanique et une performance ultimes dans un composite : La résine époxy, souvent renforcée de fibre de carbone, est l'option premium.

- Si votre objectif principal est de créer des joints ou des garnitures flexibles et résistants aux hautes températures : Orientez-vous vers le silicone et d'autres élastomères thermodurcissables.

- Si votre objectif principal est une résistance chimique et thermique extrême au-delà de ce que la plupart des thermodurcissables offrent : Envisagez un thermoplastique haute performance comme le PEEK.

En faisant correspondre les propriétés fondamentales du matériau à vos besoins d'ingénierie spécifiques, vous pouvez tirer pleinement parti de la puissance du moulage par compression.

Tableau Récapitulatif :

| Type de Matériau | Exemples Courants | Caractéristiques Clés | Applications Typiques |

|---|---|---|---|

| Thermodurcissables | Phénolique (Bakélite), Époxy, BMC/SMC, Silicone | Durcissement irréversible, haute résistance à la chaleur, rigide, excellente isolation électrique | Composants électriques, panneaux automobiles, composites aérospatiaux, joints/garnitures |

| Thermoplastiques | PEEK, PEUHMW | Peut être refondu, performance extrême (résistance à la température/chimique) | Pièces industrielles haute performance, plaques d'usure |

Optimisez Votre Processus de Moulage par Compression avec KINTEK

Choisir le bon plastique est essentiel pour obtenir des pièces durables et performantes. Que vous travailliez avec des thermodurcissables robustes comme le phénolique et l'époxy ou des thermoplastiques spécialisés comme le PEEK, KINTEK est votre partenaire de confiance pour tous vos besoins en équipement de laboratoire et consommables.

Nous fournissons des solutions fiables qui garantissent précision et efficacité dans vos flux de travail de test et de traitement des matériaux. Laissez notre expertise vous aider à améliorer la qualité de vos produits et à accélérer votre cycle de développement.

Prêt à améliorer vos projets de moulage par compression ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

Les gens demandent aussi

- Quelle est la fonction du filtre-presse ? Réaliser une séparation solide-liquide efficace et une déshydratation des boues

- Quelle force en livres une presse hydraulique peut-elle produire ? De 10 000 à plus de 80 000 tonnes expliquées

- Quel est le rôle d'une presse hydraulique de laboratoire dans la conversion de la biomasse ? Optimiser la densité énergétique et la précision analytique

- Qu'est-ce qui provoque le chauffage des systèmes hydrauliques ? Diagnostic et réparation des problèmes de surchauffe

- Quelle presse à forger serait la meilleure pour produire des pièces très grandes ? Force inégalée pour les composants massifs

- Qu'est-ce qui peut détruire une presse hydraulique ? Évitez ces erreurs courantes et coûteuses

- Pourquoi le KBr est-il utilisé dans la méthode de la pastille de KBr ? La matrice idéale pour une spectroscopie IR claire

- Quelle est la limite de détection minimale pour la fluorescence X (XRF) ? Obtenez une analyse précise des éléments traces