En bref, le matriçage à la presse est utilisé pour fabriquer des composants volumineux, à haute résistance et critiques, où l'intégrité structurelle est primordiale. Les exemples clés incluent les trains d'atterrissage d'avions, les disques de turbine pour moteurs à réaction, les vilebrequins automobiles, les grands engrenages industriels et les corps de vannes haute pression utilisés dans le secteur de l'énergie.

Le matriçage à la presse n'est pas défini par un seul produit, mais par une catégorie de produits : des composants à grande échelle nécessitant une résistance et une qualité interne exceptionnelles. La pression lente et contrôlée du processus affine uniformément la structure granulaire interne du métal, ce qui en fait le choix supérieur pour les pièces qui ne peuvent tout simplement pas tomber en panne.

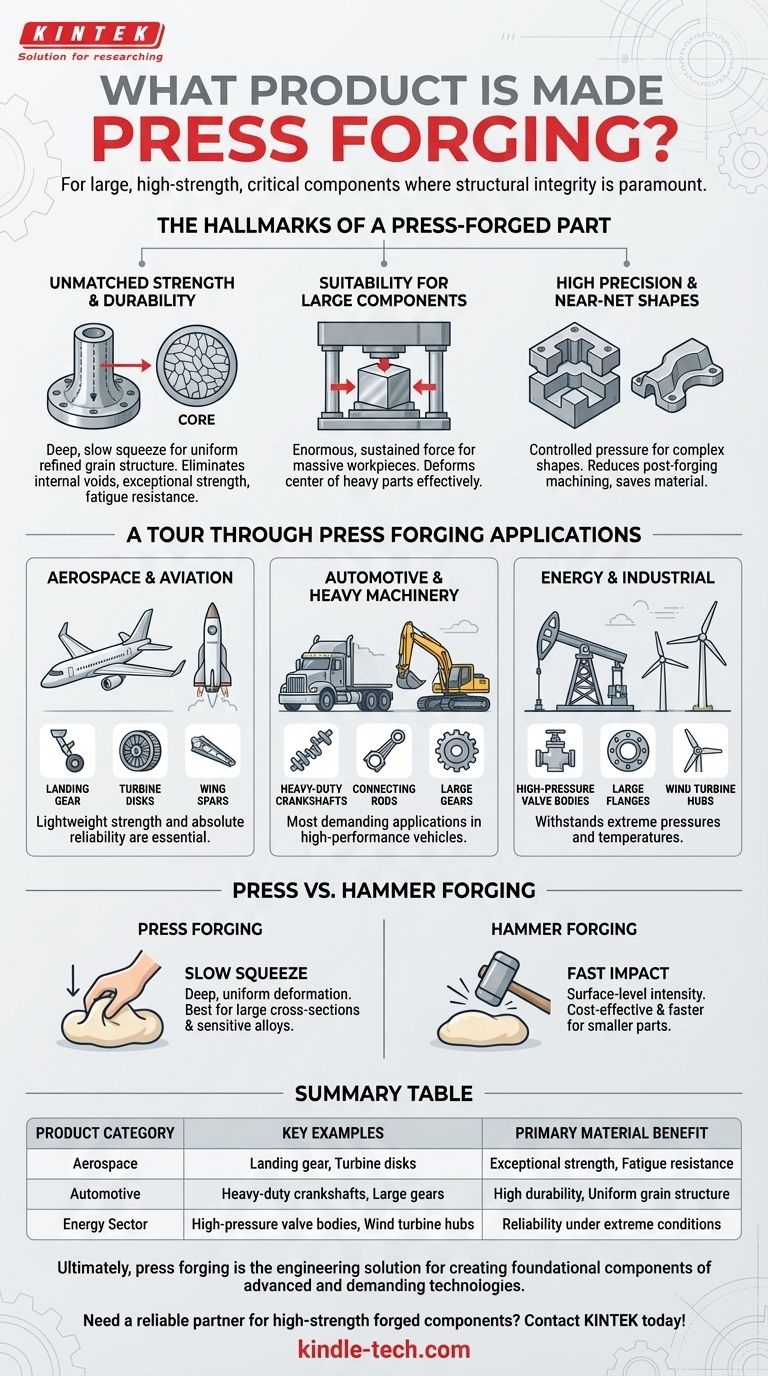

Les caractéristiques d'une pièce forgée à la presse

Pour comprendre pourquoi certains produits sont forgés à la presse, vous devez d'abord comprendre les caractéristiques uniques que le processus confère au métal. Il est choisi lorsque les exigences de performance justifient son coût.

Résistance et durabilité inégalées

Le matriçage à la presse implique l'application lente d'une pression immense et continue sur une billette de métal chauffée. Cette compression lente pénètre profondément au cœur du matériau.

Le résultat est une structure granulaire très raffinée et uniforme sur toute la pièce, éliminant les vides internes et alignant l'orientation des grains avec la forme de la pièce. Cela crée une résistance, une ductilité et une résistance à la fatigue exceptionnelles.

Adapté aux grands composants

Les presses hydrauliques et mécaniques peuvent générer une force énorme et soutenue, ce qui les rend idéales pour façonner des pièces massives pouvant peser plusieurs tonnes.

C'est un facteur de différenciation clé par rapport au forgeage au marteau, qui repose sur l'énergie cinétique d'un marteau tombant et est moins efficace pour déformer le centre de très gros blocs métalliques.

Haute précision et formes quasi-nettes

La nature contrôlée de la presse permet des formes de matrice plus complexes et une meilleure précision dimensionnelle que les impacts violents du forgeage au marteau.

Cela réduit la quantité d'usinage post-forgeage requise, ce qui permet d'économiser du temps et des matériaux, ce qui est particulièrement important lorsque l'on travaille avec des alliages coûteux comme le titane ou les superalliages à base de nickel.

Un tour d'horizon des applications du matriçage à la presse

Les avantages uniques du matriçage à la presse le rendent indispensable dans plusieurs industries à enjeux élevés. Le point commun est le besoin de grands composants dotés de propriétés mécaniques supérieures.

Aérospatiale et aviation

C'est le domaine classique du matriçage à la presse. Le besoin de légèreté, de résistance et de fiabilité absolue le rend essentiel.

Les produits comprennent les cloisons structurelles de cellules d'avion, les composants de trains d'atterrissage, les disques de turbine et de compresseur pour moteurs à réaction, et les longerons d'ailes.

Automobile et machinerie lourde

Bien que de nombreuses petites pièces automobiles soient forgées par estampage, le matriçage à la presse est utilisé pour les applications les plus exigeantes dans les véhicules hautes performances et les équipements lourds.

Les exemples sont les vilebrequins robustes, les bielles, les grands engrenages pour transmissions et les essieux avant pour camions et engins de terrassement.

Énergie et industrie

Dans les industries pétrolière, gazière et de production d'électricité, les composants doivent résister à des pressions et des températures extrêmes.

Le matriçage à la presse est utilisé pour créer de grands corps de vannes, des brides haute pression, des moyeux pour éoliennes et des composants pour réacteurs nucléaires.

Comprendre les compromis : matriçage à la presse vs forgeage au marteau

Le choix d'un processus de forgeage est une décision d'ingénierie et économique. Le matriçage à la presse est puissant mais n'est pas toujours le bon outil pour chaque tâche.

La différence fondamentale : compression lente vs impact rapide

Pensez au matriçage à la presse comme à un pétrissage lent de la pâte pour la travailler en profondeur. Le forgeage au marteau, c'est comme frapper la pâte avec un maillet – l'effet est intense mais plus localisé à la surface.

La compression lente du matriçage à la presse assure une déformation profonde et uniforme. L'impact rapide d'un marteau est excellent pour façonner la surface et est souvent plus rapide et moins coûteux pour les petits composants.

Quand choisir le matriçage à la presse

Cette méthode est le choix supérieur lorsque votre conception implique de grandes sections transversales, nécessite des propriétés mécaniques uniformes en son cœur, ou est fabriquée à partir d'alliages sensibles (comme les alliages de titane et de nickel) qui peuvent se fissurer sous le choc des coups de marteau.

Quand d'autres méthodes sont meilleures

Pour les petites pièces où un raffinement interne ultime n'est pas le principal moteur, le forgeage au marteau ou par estampage est généralement plus rentable et plus rapide. De nombreux composants automobiles standard, outils à main et raccords sont fabriqués de cette manière.

Faire le bon choix pour votre objectif

La décision d'utiliser le matriçage à la presse se résume à équilibrer les exigences de performance et les coûts de fabrication.

- Si votre objectif principal est une résistance maximale pour les grands composants critiques : Le matriçage à la presse est le choix définitif en raison de sa déformation profonde et uniforme du matériau.

- Si votre objectif principal est une production rentable pour les petites pièces : Le forgeage au marteau ou par estampage offre souvent un meilleur équilibre entre performance et coût.

- Si votre objectif principal est de travailler avec des alliages haute performance ou sensibles : La pression contrôlée du matriçage à la presse minimise le risque de fissuration du matériau.

En fin de compte, le matriçage à la presse est la solution d'ingénierie pour créer les composants fondamentaux de nos technologies les plus avancées et les plus exigeantes.

Tableau récapitulatif :

| Catégorie de produit | Exemples clés | Principal avantage matériel |

|---|---|---|

| Aérospatiale | Trains d'atterrissage, disques de turbine, longerons d'ailes | Résistance exceptionnelle, résistance à la fatigue |

| Automobile | Vilebrequins robustes, bielles, grands engrenages | Haute durabilité, structure granulaire uniforme |

| Secteur de l'énergie | Corps de vannes haute pression, brides, moyeux d'éoliennes | Fiabilité sous des pressions et des températures extrêmes |

Besoin d'un partenaire fiable pour des composants forgés à haute résistance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de précision et de consommables, au service des industries qui exigent une qualité et des performances sans compromis. Que vous soyez dans l'aérospatiale, l'automobile ou l'énergie, notre expertise garantit que vos composants répondent aux normes les plus élevées en matière de durabilité et de précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication avec des solutions sur mesure !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode du disque de KBr ? Un guide complet pour la préparation des échantillons en spectroscopie IR

- Quelle est la fonction d'une presse hydraulique de laboratoire de paillasse pour la FRX ? Maximiser la précision dans l'analyse de Prosopis juliflora

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour comprimer les poudres en pastilles ? Améliorer la cinétique des réactions à l'état solide

- Qu'est-ce que le forgeage hydraulique ? Maîtriser l'art du formage de métaux à haute résistance

- Quel rôle joue une presse hydraulique de laboratoire dans la fabrication de batteries tout solides ? Amélioration de la conductivité ionique