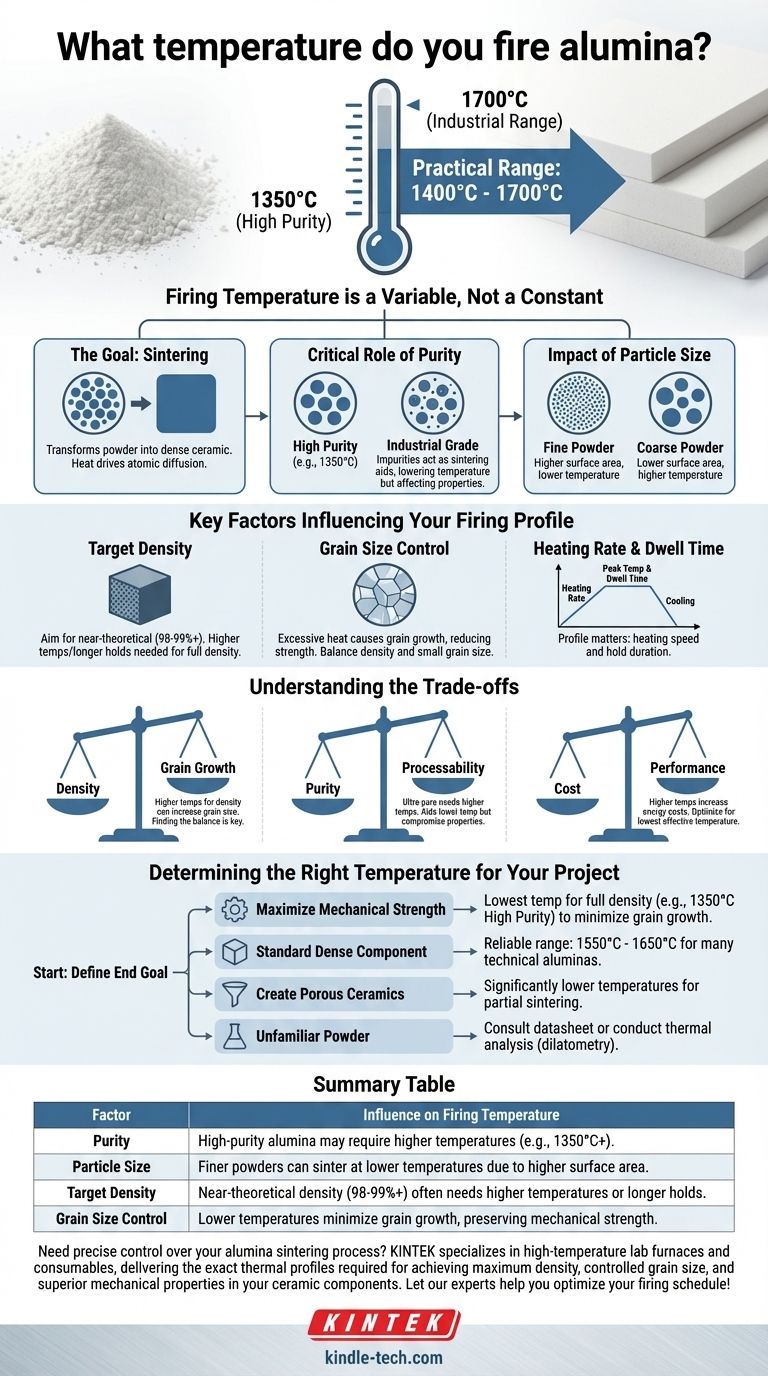

La température de cuisson de l'alumine n'est pas une valeur unique, mais une variable de processus critique qui dépend de votre matériau et de vos objectifs. Bien que des recherches spécifiques sur les poudres d'alumine de haute pureté aient permis d'atteindre 99 % de densité en cuisant à 1350°C pendant seulement 20 minutes, la plage pratique pour la plupart des applications industrielles et techniques est généralement beaucoup plus élevée, souvent comprise entre 1400°C et 1700°C.

La température de cuisson idéale pour l'alumine est une fonction de votre matériau de départ et des propriétés finales souhaitées. Ce n'est pas un chiffre fixe, mais un paramètre critique que vous devez contrôler pour obtenir des résultats spécifiques tels que la densité maximale, une taille de grain contrôlée ou une résistance élevée.

Pourquoi la température de cuisson est une variable, pas une constante

Le processus de cuisson, appelé frittage, est ce qui transforme une poudre compactée en un composant céramique solide et dense. La température est le principal moteur de la diffusion atomique qui lie ces particules ensemble. La température spécifique requise est dictée par plusieurs facteurs interconnectés.

L'objectif de la cuisson (frittage)

Le frittage vise à réduire la porosité entre les particules de poudre initiales, provoquant le retrait et la densification du composant. La chaleur fournit l'énergie nécessaire aux atomes pour se déplacer à travers les joints de grains, les soudant efficacement en une masse cohésive dotée d'une structure cristalline.

Le rôle critique de la pureté

L'exemple de 1350°C s'applique à une alumine de haute pureté. Les aluminates de qualité industrielle contiennent souvent de petites quantités d'autres oxydes (comme la silice ou la magnésie) qui peuvent agir comme des auxiliaires de frittage. Ces additifs peuvent abaisser la température requise pour atteindre la densité maximale, mais peuvent affecter les propriétés chimiques ou électriques finales.

Impact de la taille des particules de départ

La taille initiale des particules de poudre d'alumine a un effet profond sur le processus de frittage. Les poudres plus fines ont une surface beaucoup plus grande, ce qui fournit une force motrice plus importante pour la densification. Cela leur permet d'être frittées à des températures plus basses ou pendant des durées plus courtes, comme on le voit dans l'exemple de recherche.

Facteurs clés influençant votre profil de cuisson

Il ne suffit pas de choisir une température maximale. Vous devez considérer l'ensemble du profil de chauffage et les propriétés finales que vous devez atteindre.

Densité cible

L'objectif principal de la plupart des opérations de frittage est d'atteindre une densité proche de la théorique, en éliminant la porosité qui peut constituer un point de défaillance. Atteindre cette plage finale de 98-99 %+ de densité nécessite souvent des températures plus élevées ou des temps de maintien plus longs pour éliminer les derniers pores restants.

Contrôle de la taille des grains

Lorsque l'alumine est maintenue à haute température, ses grains cristallins microscopiques grossissent. Bien que la densification soit bonne, une croissance excessive des grains peut nuire aux propriétés mécaniques telles que la dureté et la ténacité à la rupture. Le résultat de la recherche d'une taille de grain de 1,2 μm à 1350°C est un excellent résultat, indiquant qu'une densité élevée a été atteinte sans permettre aux grains de grossir excessivement.

Vitesse de chauffage et temps de maintien

Le profil de cuisson comprend plus qu'une simple température maximale. Il comprend la vitesse de chauffage (à quelle vitesse vous augmentez la température) et le temps de maintien (combien de temps vous la maintenez à la température maximale). Le temps de maintien de 20 minutes dans la référence est assez court, rendu possible par la poudre réactive et de haute pureté. Des vitesses de chauffage plus lentes et des temps de maintien plus longs sont souvent nécessaires pour les pièces plus grandes ou les poudres moins réactives.

Comprendre les compromis

L'optimisation d'un processus de cuisson implique toujours d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour produire un composant fiable.

Densité contre croissance des grains

C'est le dilemme classique du frittage. Les conditions qui favorisent les étapes finales de densification — températures et durées élevées — sont celles qui provoquent une croissance indésirable des grains. Un programme de cuisson réussi atteint une densité maximale tout en maintenant la taille des grains aussi petite que possible.

Pureté contre facilité de traitement

L'utilisation d'une alumine ultra-pure peut offrir des performances supérieures, mais elle nécessite souvent des températures de frittage plus élevées. L'ajout d'auxiliaires de frittage peut réduire les coûts énergétiques et faciliter le traitement, mais cela se fait au prix d'un compromis sur les propriétés intrinsèques du matériau.

Coût contre performance

Des températures de cuisson plus élevées se traduisent directement par des coûts énergétiques plus élevés et nécessitent des équipements de four plus avancés et plus coûteux. L'optimisation de votre poudre et de votre profil de cuisson pour utiliser la température la plus basse et efficace est une considération économique essentielle dans tout environnement de production.

Déterminer la bonne température pour votre projet

Utilisez votre objectif final pour guider votre processus décisionnel dans le choix d'une température et d'un profil de cuisson.

- Si votre objectif principal est de maximiser la résistance mécanique : Visez la température la plus basse possible qui atteint la densité maximale pour minimiser la croissance des grains, à l'instar de l'exemple de recherche à 1350°C.

- Si votre objectif principal est de produire un composant dense standard : Une plage de température de 1550°C à 1650°C est un point de départ courant et fiable pour de nombreuses aluminates de qualité technique.

- Si votre objectif principal est de créer des céramiques poreuses (par exemple, pour des filtres) : Vous utiliserez des températures nettement plus basses pour ne fritter que partiellement les particules, laissant intentionnellement de la porosité dans la structure.

- Si vous travaillez avec une poudre inconnue : Commencez toujours par la fiche technique du fabricant ou effectuez votre propre analyse thermique (dilatométrie) pour déterminer le comportement de frittage spécifique du matériau.

En fin de compte, traiter la température de cuisson comme un outil précis pour contrôler les propriétés finales du matériau est la clé d'une ingénierie céramique réussie.

Tableau récapitulatif :

| Facteur | Influence sur la température de cuisson |

|---|---|

| Pureté | L'alumine de haute pureté peut nécessiter des températures plus élevées (par exemple, 1350°C et plus). |

| Taille des particules | Les poudres plus fines peuvent se fritter à des températures plus basses en raison d'une surface plus grande. |

| Densité cible | La densité quasi-théorique (98-99 % et plus) nécessite souvent des températures plus élevées ou des temps de maintien plus longs. |

| Contrôle de la taille des grains | Des températures plus basses minimisent la croissance des grains, préservant ainsi la résistance mécanique. |

Besoin d'un contrôle précis de votre processus de frittage de l'alumine ? KINTEK est spécialisée dans les fours de laboratoire haute température et les consommables, fournissant les profils thermiques exacts requis pour atteindre la densité maximale, une taille de grain contrôlée et des propriétés mécaniques supérieures dans vos composants céramiques. Laissez nos experts vous aider à optimiser votre programme de cuisson — contactez-nous dès aujourd'hui pour discuter de votre application spécifique d'alumine !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle pour laboratoire ? Un guide pour le traitement à haute température sans contaminants

- Comment fonctionne un four à moufle ? Un guide pour un chauffage propre à haute température

- Qu'est-ce que le processus de calcination ? Un guide de la purification thermique et de la transformation des matériaux

- Quels sont les 3 types de transfert de chaleur ? Maîtrisez la conduction, la convection et le rayonnement pour votre laboratoire

- Quel est l'effet de la calcination ? Déverrouillez la transformation des matériaux pour les processus industriels