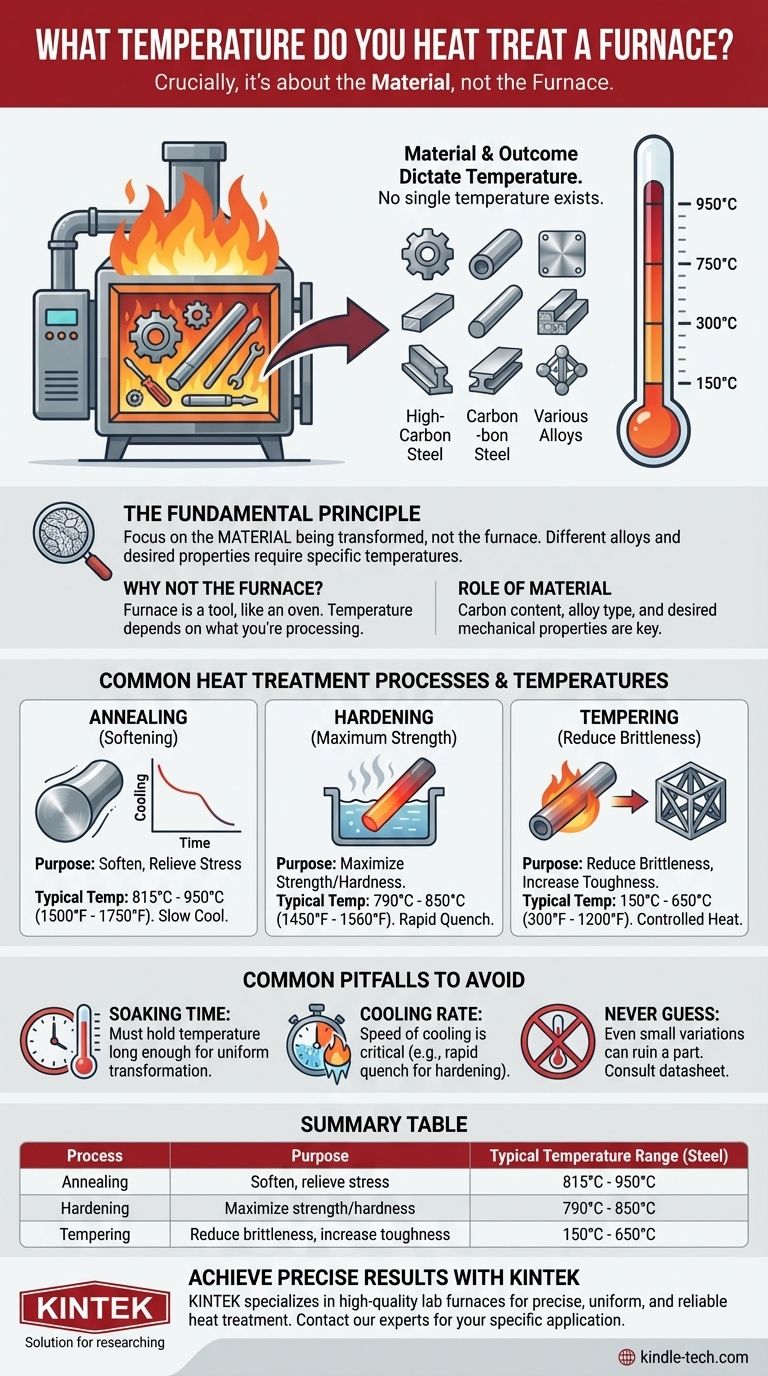

De manière cruciale, la température de traitement thermique est déterminée par le matériau se trouvant dans le four, et non par le four lui-même. La température correcte dépend entièrement du type de métal et du résultat souhaité, comme le durcissement ou l'adoucissement, les processus typiques pour l'acier allant de 150°C à plus de 950°C.

Le principe central du traitement thermique est qu'il n'existe pas de température unique. La température précise est une variable critique dictée par deux facteurs : l'alliage spécifique avec lequel vous travaillez et les propriétés mécaniques que vous avez l'intention d'obtenir.

Le principe fondamental : le matériau et le résultat dictent la température

L'idée fausse la plus courante est de se concentrer sur l'équipement. Le four n'est qu'un outil qui fournit une chaleur contrôlée ; le véritable sujet du processus est le matériau en cours de transformation.

Pourquoi le four n'est pas le point central

Un four est conçu pour fonctionner sur une large gamme de températures. Demander la température de traitement thermique d'un four revient à demander la température de cuisson d'un four – cela dépend entièrement de si vous faites cuire du pain ou rôtir un poulet.

La température critique est celle qui provoque un changement microstructural spécifique dans l'alliage métallique.

Le rôle de la composition du matériau

Différents métaux et alliages se transforment à des températures très différentes. La teneur en carbone de l'acier, par exemple, est un moteur principal de ses températures de traitement thermique.

Un acier à haute teneur en carbone utilisé pour un outil de coupe nécessitera un cycle de température différent d'un acier à faible teneur en carbone utilisé pour un support structurel.

L'objectif du traitement

Le but du traitement thermique dicte la plage de température. Cherchez-vous à rendre le métal plus dur ou plus tendre ?

- Le durcissement (trempe) nécessite de chauffer le métal au-dessus d'un point de transformation critique.

- Le revenu, qui réduit la fragilité de l'acier déjà durci, se produit à des températures inférieures à ce même point.

Processus de traitement thermique courants et leurs températures

Pour fournir un cadre pratique, examinons trois processus courants pour un acier au carbone typique. Ce sont des exemples représentatifs ; les valeurs exactes nécessitent une fiche technique du matériau.

Recuit : Pour l'adoucissement et la relaxation des contraintes

Le recuit est utilisé pour rendre le métal aussi tendre et ductile que possible, souvent pour faciliter son usinage. Cela nécessite de chauffer l'acier à une température élevée, puis de le refroidir très lentement.

Pour de nombreux aciers courants, cette température se situe entre 815°C et 950°C (1500°F à 1750°F).

Durcissement (Trempe) : Pour une résistance maximale

Le durcissement implique de chauffer l'acier à une température où sa structure cristalline interne se transforme en une phase appelée austénite, puis de le refroidir rapidement (trempe) pour verrouiller une structure très dure et cassante appelée martensite.

Cette température d'« austénitisation » se situe généralement entre 790°C et 850°C (1450°F à 1560°F).

Revenu : Pour réduire la fragilité

Une pièce fraîchement durcie est souvent trop cassante pour une utilisation pratique. Le revenu est un traitement secondaire à plus basse température qui augmente la ténacité en réduisant légèrement la dureté.

La température est contrôlée avec précision et peut varier de 150°C à 650°C (300°F à 1200°F), en fonction de l'équilibre souhaité entre dureté et ténacité.

Pièges courants à éviter

L'obtention des propriétés correctes implique plus que simplement atteindre une température cible. Une mauvaise compréhension du processus complet conduit à des pièces défectueuses.

L'importance du temps de « maintien »

Il ne suffit pas d'atteindre la température cible. Le matériau doit être maintenu à cette température – un processus appelé maintien en température (soaking) – suffisamment longtemps pour que la pièce entière, de la surface au cœur, subisse la transformation souhaitée.

La vitesse de refroidissement est tout aussi critique

La vitesse à laquelle le matériau est refroidi après le chauffage est aussi importante que la température de chauffage elle-même.

Une trempe rapide dans l'eau ou l'huile est nécessaire pour le durcissement, tandis qu'un refroidissement très lent à l'intérieur du four est requis pour le recuit. Une vitesse de refroidissement incorrecte annulera complètement les effets du cycle de chauffage.

Ne jamais deviner la température

Utiliser la mauvaise température, même de 25 à 50 degrés, peut ruiner une pièce. Une surchauffe peut provoquer une croissance excessive des grains, rendant la pièce faible. Un chauffage insuffisant entraînera une transformation incomplète, ne permettant pas d'atteindre la dureté souhaitée.

Déterminer la bonne température pour votre application

Pour trouver la bonne température, vous devez d'abord définir votre matériau et votre objectif.

- Si votre objectif principal est d'adoucir l'acier pour faciliter l'usinage (Recuit) : Vous utiliserez une chaleur élevée, généralement supérieure à 800°C, suivie d'une période de refroidissement très lente.

- Si votre objectif principal est de rendre une pièce en acier aussi dure que possible (Durcissement) : Vous devez chauffer le matériau à sa température d'austénitisation spécifique, puis le tremper rapidement.

- Si votre objectif principal est de rendre plus tenace une pièce déjà durcie (Revenu) : Vous utiliserez une température précise et beaucoup plus basse pour équilibrer soigneusement le compromis entre dureté et fragilité.

Consultez toujours la fiche technique spécifique du matériau pour garantir un traitement thermique précis, sûr et réussi.

Tableau récapitulatif :

| Processus | Objectif | Plage de température typique (pour l'acier) |

|---|---|---|

| Recuit | Adoucir, relâcher les contraintes | 815°C - 950°C (1500°F - 1750°F) |

| Durcissement | Maximiser la résistance/dureté | 790°C - 850°C (1450°F - 1560°F) |

| Revenu | Réduire la fragilité, augmenter la ténacité | 150°C - 650°C (300°F - 1200°F) |

Obtenez des résultats de traitement thermique précis et reproductibles

Naviguer dans les complexités du traitement thermique nécessite non seulement des connaissances, mais aussi l'équipement adéquat. Le contrôle précis de la température, le chauffage uniforme et la performance fiable de votre four sont essentiels pour obtenir les propriétés matérielles souhaitées, lot après lot.

KINTEK se spécialise dans les fours et équipements de laboratoire de haute qualité conçus pour répondre aux exigences rigoureuses des processus de traitement thermique. Que vous recuisiez, durcissiez ou reveniez, nos solutions offrent la précision et la cohérence dont votre laboratoire a besoin.

Laissez-nous vous aider à équiper votre laboratoire pour réussir. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four parfait pour vos matériaux et processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs